Inzicht in de mechanica van vloeistofafdichtingstechnologie

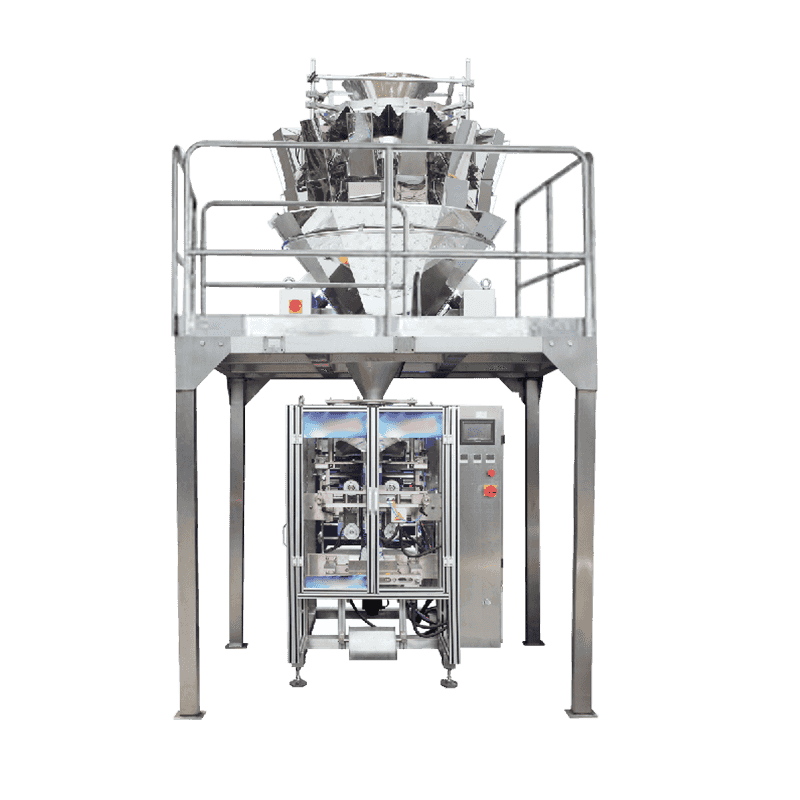

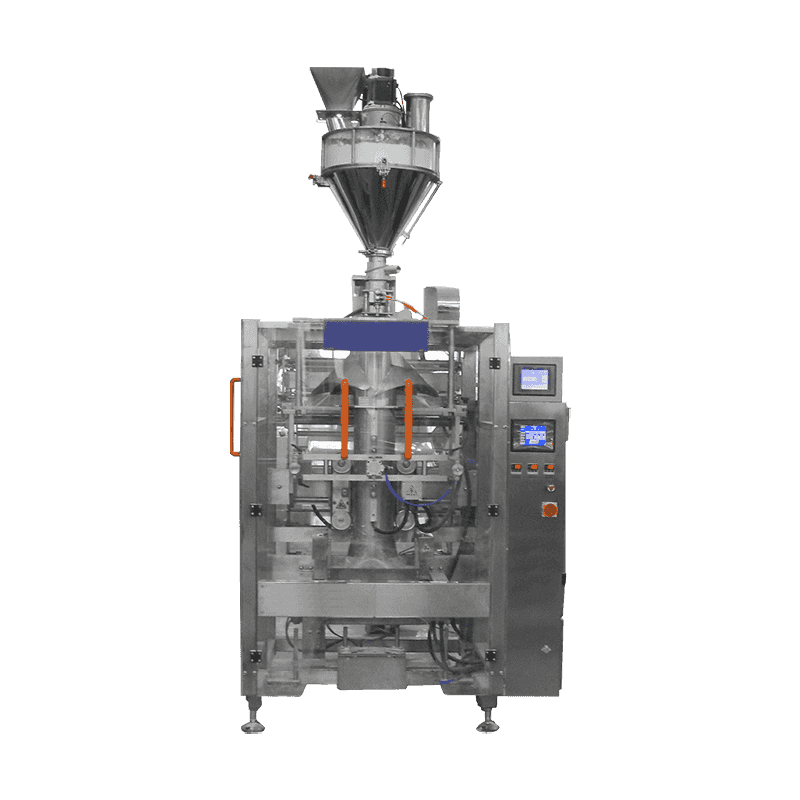

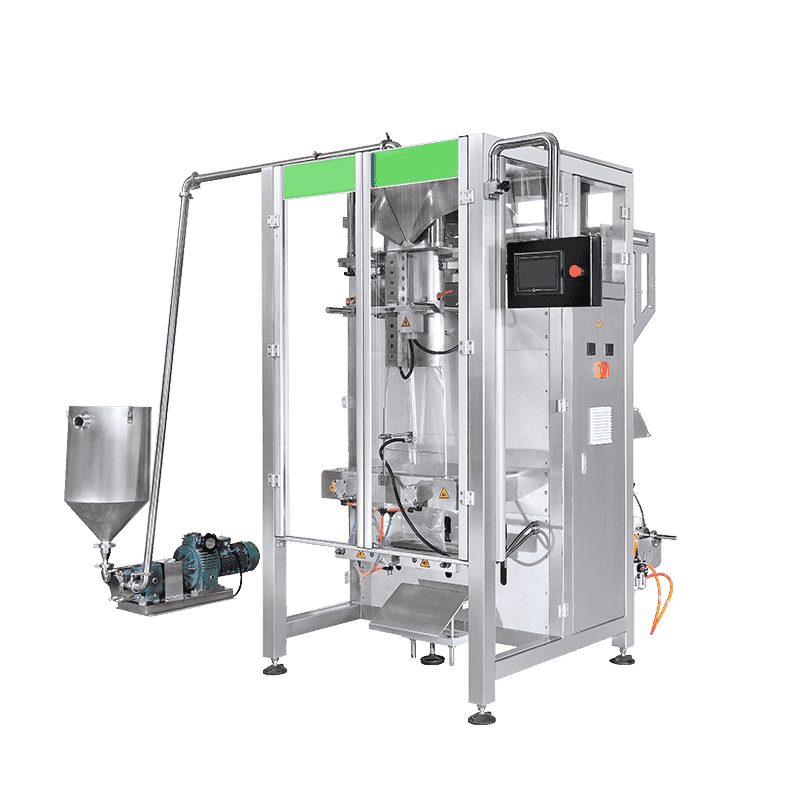

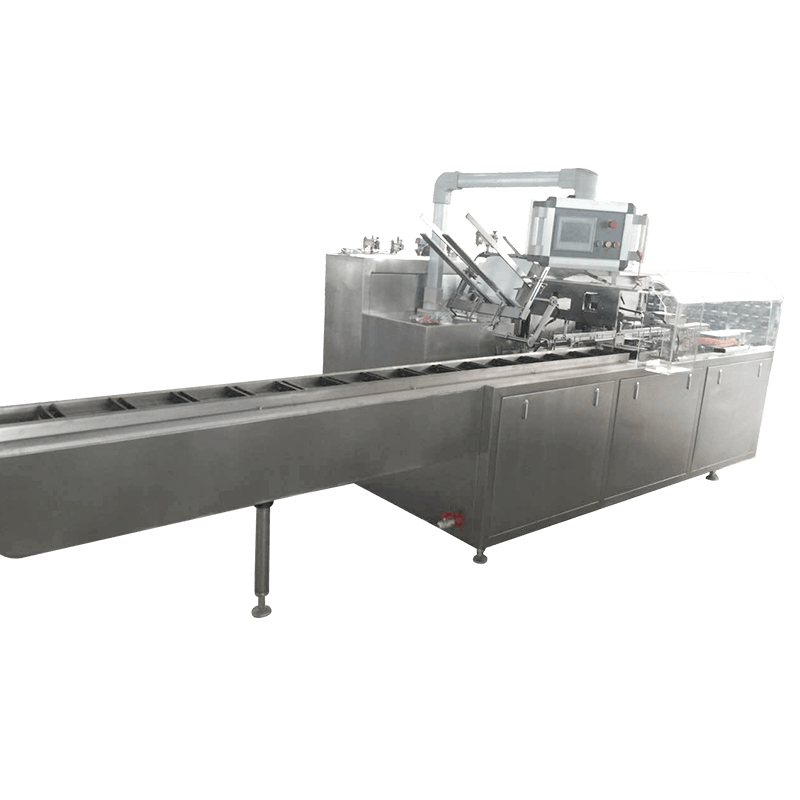

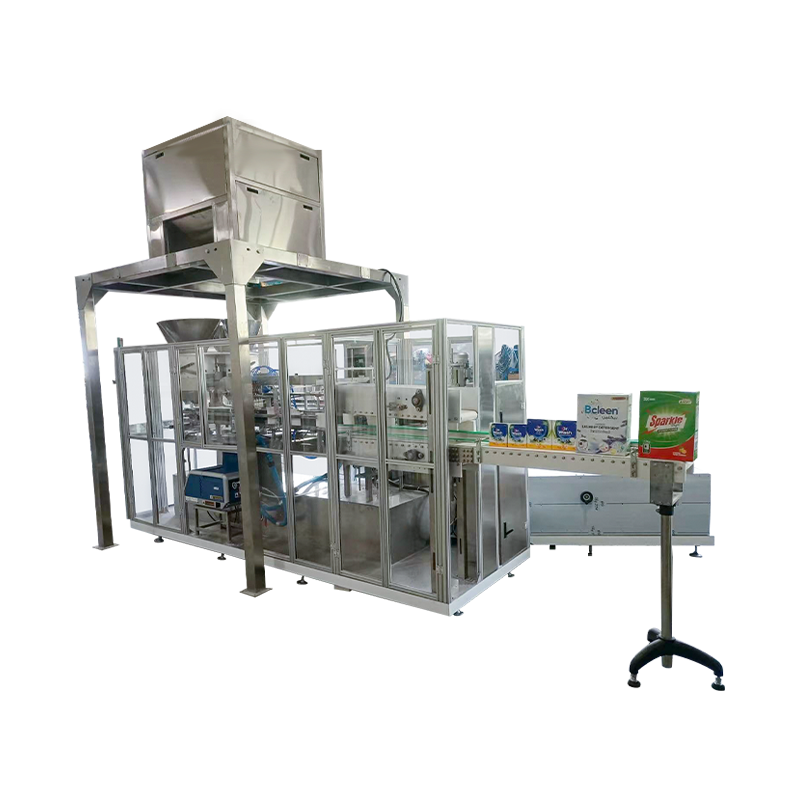

Een vloeistofsluitmachine is een gespecialiseerd apparaat dat is ontworpen om verschillende vloeistoffen in containers zoals zakjes, flessen of potten te vullen en luchtdicht af te sluiten. Het kernmechanisme omvat een gesynchroniseerd proces waarbij de container wordt aangevoerd, een precies volume vloeistof door een mondstuk wordt geïnjecteerd en hitte of druk wordt uitgeoefend om een lekvrije afdichting te creëren. Moderne machines maken gebruik van servogestuurde systemen om ervoor te zorgen dat de vulsnelheid overeenkomt met de sealsnelheid, waardoor morsen wordt voorkomen en een consistente productkwaliteit bij grote productiebatches wordt gegarandeerd.

Deze machines zijn essentieel voor het behoud van de houdbaarheid en hygiëne van producten in de voedingsmiddelen-, dranken- en farmaceutische industrie. Door lucht uit de kopruimte te verwijderen of door stikstof te spoelen vóór het sealen, beschermt de machine de vloeistof tegen oxidatie en microbiële besmetting. Dankzij deze precisie kunnen fabrikanten hun activiteiten opschalen en tegelijkertijd voldoen aan strenge wettelijke normen voor veiligheid en volumenauwkeurigheid.

Belangrijkste componenten van een vloeistofafdichtingssysteem

Om keer op keer een perfecte afdichting te bereiken, moeten verschillende uiterst nauwkeurige componenten in harmonie samenwerken. De effectiviteit van de vloeibare sluitmachine hangt sterk af van het vermogen om met verschillende viscositeiten om te gaan, van dunne waterachtige vloeistoffen tot dikke gels of oliën. Hieronder staan de kritische onderdelen die een krachtig systeem definiëren:

- Vulspuitmonden: Specifiek ontworpen om druppelen en schuimvorming tijdens het injectieproces te voorkomen.

- Warmteafdichtende staven: Gebruikt voor flexibele verpakkingen om filmlagen aan elkaar te smelten, waardoor een permanente verbinding ontstaat.

- PLC-bedieningspaneel: Het brein van de machine waarmee operators de sealtemperatuur, druk en timing kunnen aanpassen.

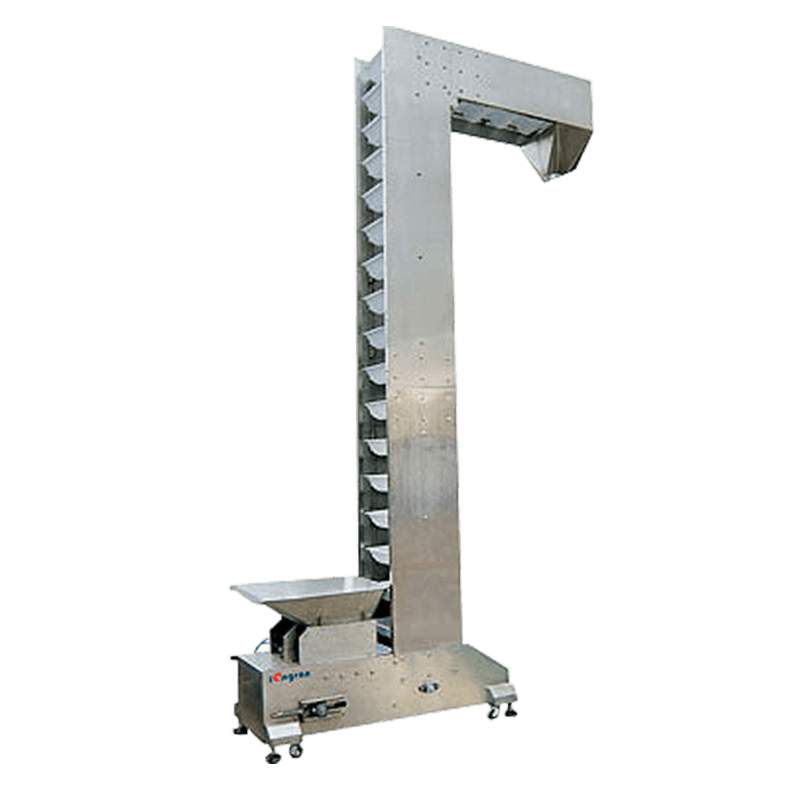

- Transportsysteem: Verplaatst containers met hoge snelheid en nauwkeurigheid door de vul- en sluitstations.

Vergelijking van gebruikelijke vloeistofafdichtingsmethoden

De keuze voor de juiste machine is afhankelijk van het type vloeistof en het gebruikte verpakkingsmateriaal. In de volgende tabel worden de meest voorkomende afdichtingstechnologieën in industriële omgevingen vergeleken:

| Afdichtingstype | Beste voor | Primair voordeel |

| Warmte-afdichting | Plastic zakjes/zakjes | Lage kosten en hoge snelheid |

| Inductieafdichting | Gebotteld sap / medicijn | Fraudebestendige hermetische afdichting |

| Ultrasone afdichting | Zuivel / Verontreinigde randen | Sluit af door vloeibare resten |

Technische overwegingen voor optimale prestaties

Viscositeit en stroombeheer

De stromingseigenschappen van de vloeistof bepalen welk type pomp in de machine wordt gebruikt. Peristaltische pompen worden vaak gebruikt voor steriele vloeistoffen omdat de vloeistof nooit de machineonderdelen raakt, terwijl zuigerpompen beter zijn voor hoogviskeuze pasta's. Door ervoor te zorgen dat de machine is gekalibreerd voor de specifieke viscositeit van uw product, voorkomt u 'tailing', waarbij overtollige vloeistof in het sealgebied terechtkomt, waardoor de integriteit van de verpakking in gevaar komt.

Kalibratie van temperatuur en verblijftijd

Voor smeltlasmachines is het vinden van de ‘sweet spot’ tussen temperatuur en verblijftijd cruciaal. Als de sealbalken te heet zijn, verbranden ze de folie; als ze te koud zijn, zal de verzegeling gemakkelijk opengaan. Professionele vloeistofafdichtingsmachines maken micro-aanpassingen van deze parameters mogelijk om variaties in filmdikte of kamertemperatuur op te vangen, zodat elke unit met een perfecte hechting de lijn verlaat.

Onderhoudsprotocollen voor een lange levensduur

Een vloeistofsluitmachine vertegenwoordigt een aanzienlijke investering en regelmatig onderhoud is vereist om stilstand te voorkomen. Omdat deze machines met vloeistoffen omgaan, zijn ze gevoelig voor corrosie of de ophoping van resten als ze niet na elke dienst goed worden schoongemaakt. Het implementeren van een Daily Clean-in-Place (CIP)-procedure zorgt ervoor dat de interne lijnen vrij blijven van bacteriën en uitgehard product.

- Wekelijkse inspectie van verwarmingselementen en teflontape om een gelijkmatige warmteverdeling te garanderen.

- Smering van bewegende mechanische verbindingen om wrijvingsslijtage te voorkomen.

- Kalibratie van sensoren om nauwkeurige vulniveaus en zakpositionering te behouden.

Neem contact met ons op