Kerncomponenten van een hoogefficiënte verpakkingsproductielijn

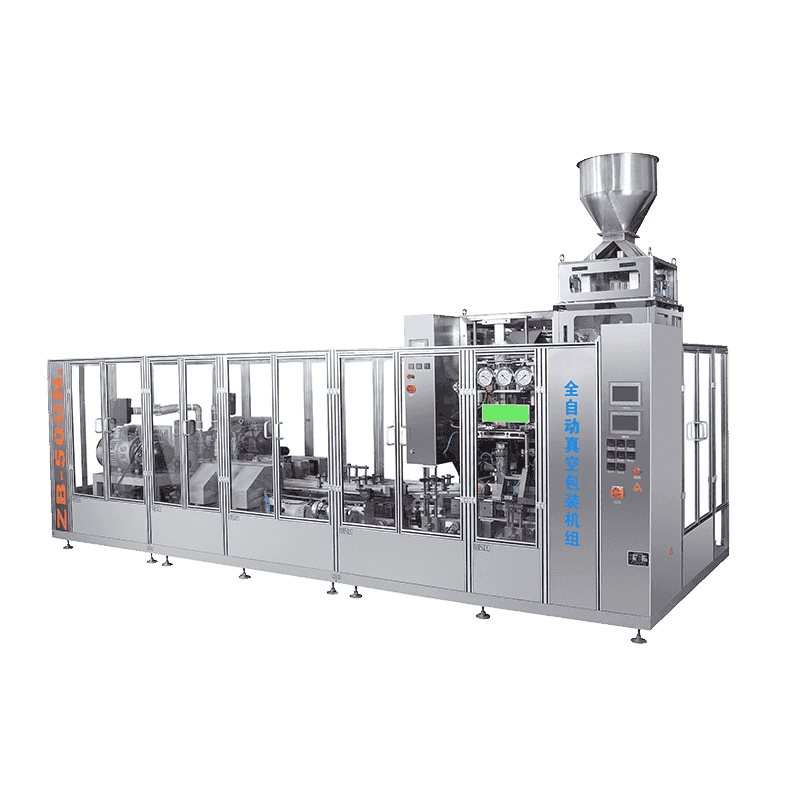

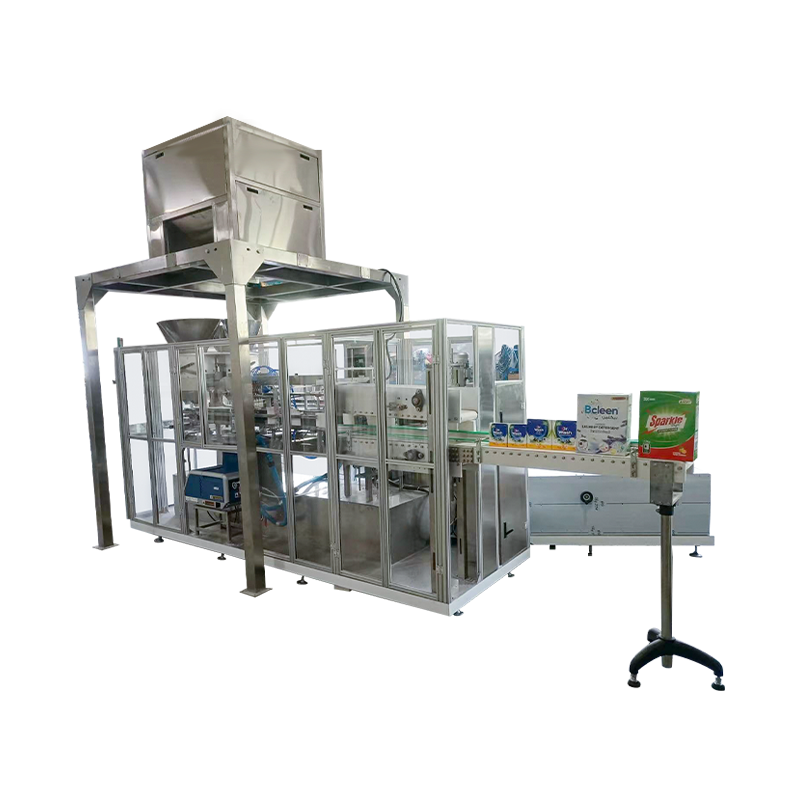

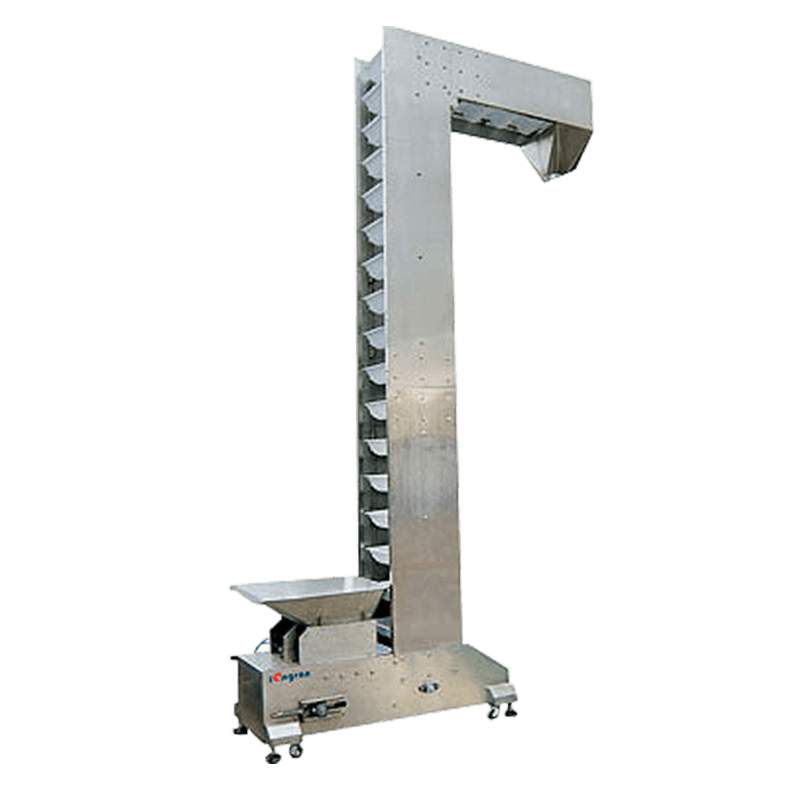

Een moderne verpakkingsproductielijn is een geavanceerd ecosysteem van onderling verbonden machines, ontworpen om bulkproducten om te zetten in marktklare eenheden. De basis van dit systeem begint met primaire verpakkingsapparatuur, zoals VFFS-machines (vertical form fill seal) of roterende zakvullers, die het directe contact met het product afhandelen. Deze worden ondersteund door zeer nauwkeurige weegsystemen en meerkopswegers die de nauwkeurigheid van de dosering garanderen, het weggeven van producten verminderen en de naleving van de regelgeving handhaven. Integratie tussen deze componenten is van cruciaal belang; een knelpunt in de weegfase kan het hele stroomafwaartse proces stopzetten, waardoor gesynchroniseerde communicatieprotocollen essentieel zijn voor het handhaven van een gestage stroom.

Secundaire en tertiaire fasen omvatten het kartonneren, omhullen en palletiseren. Secundaire verpakkingen richten zich op het groeperen van individuele eenheden in winkelklare dozen, terwijl tertiaire verpakkingen deze dozen voorbereiden op bulktransport. Moderne lijnen maken vaak gebruik van robotarmintegrators voor het palletiseren, die een veel grotere flexibiliteit bieden dan traditionele mechanische palletiseermachines. Deze robots kunnen worden geprogrammeerd om verschillende SKU-formaten en stapelpatronen te verwerken, waardoor fabrikanten met minimale downtime tussen productlijnen kunnen schakelen. De naadloze overgang tussen deze fasen is wat een hoogwaardige productieomgeving definieert.

Technische specificaties voor lijnapparatuur

Bij het selecteren van apparatuur voor een verpakkingslijn zijn technische compatibiliteit en doorvoercapaciteit de belangrijkste maatstaven voor succes. De volgende tabel geeft een overzicht van de standaard prestatieverwachtingen voor belangrijke machines binnen een productieomgeving met middelmatige tot hoge volumes:

| Machinetype | Gemiddelde snelheid (BPM) | Belangrijke statistiek |

| Roterende vloeibare vuller | 120 - 400 | Vulprecisie (±0,5%) |

| Inductie sealer | 60 - 200 | Hermetische afdichtingsintegriteit |

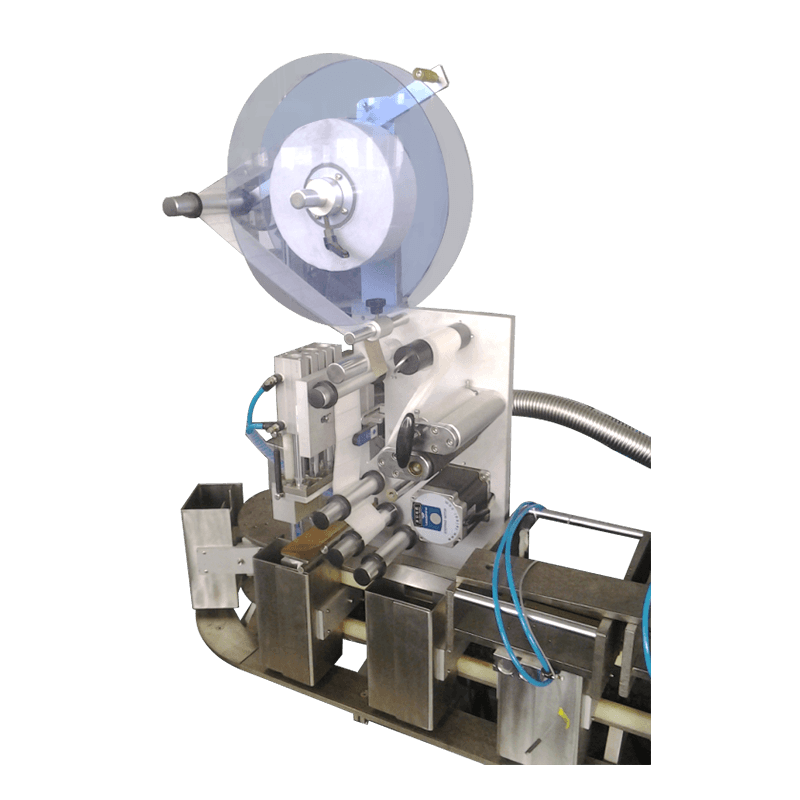

| Automatische etiketteermachine | 150 - 500 | Nauwkeurigheid van plaatsing |

| Case-oprichter | 15 - 30 | Consistentie van haaksheid |

Implementatie van slimme inspectie en kwaliteitscontrole

Kwaliteitscontrole is niet langer een handmatig bemonsteringsproces, maar een inline, geautomatiseerde noodzaak. Vision-inspectiesystemen zijn nu standaard op hogesnelheidslijnen om de oriëntatie van het etiket, de leesbaarheid van de vervaldatum en het koppel van de dop te verifiëren. Deze systemen maken gebruik van hogesnelheidscamera's en AI-gestuurde software om defecten in milliseconden te identificeren, waarbij pneumatische uitwerparmen worden geactiveerd om defecte items te verwijderen zonder de lijn te vertragen. Dit zorgt ervoor dat alleen producten die 100% aan de eisen voldoen de behuizingsfase bereiken, waardoor het risico op dure terugroepacties in de detailhandel aanzienlijk wordt verminderd.

Kritieke inspectiepunten

- Metaaldetectie en röntgenstraling: scannen op fysieke verontreinigingen in het product na het verzegelen.

- Controleweging: Controleren of elk pakket voldoet aan de gewichtseisen die op het etiket staan vermeld.

- OCR-verificatie: Zorgen voor optische tekenherkenning van lotcodes en houdbaarheidsdata.

- Seal Inspection: Met behulp van thermische beeldvorming of druksensoren om lekken in flexibele verpakkingen op te sporen.

Strategieën voor het minimaliseren van de downtime van de omschakeling

In een fabriek met meerdere producten is de 'Single-Minute Exchange of Die' (SMED)-methodologie van cruciaal belang voor het behoud van de winstgevendheid. Een verpakkingsproductielijn die vier uur nodig heeft om van een fles van 500 ml naar een fles van 1 liter te wisselen, betekent een enorm verlies aan potentiële inkomsten. Om dit tegen te gaan, investeren fabrikanten in ‘gereedschapsloze’ machines waarbij aanpassingen kunnen worden gedaan via handslingers met digitale uitlezingen of via HMI-voorinstellingen (Human Machine Interface) die automatisch de transportbandbreedtes en sensorhoogtes aanpassen.

Modulair lijnontwerp is een andere praktische oplossing. Door mobiele apparatuur te gebruiken die in en uit de lijn kan worden gereden, kunnen faciliteiten binnen enkele minuten bepaalde machines omzeilen of etiketteerkoppen verwisselen. Het standaardiseren van de afwerkingen van de hals van containers en de etiketafmetingen voor verschillende productreeksen vereenvoudigt de mechanische vereisten van een omschakeling verder. Wanneer deze strategieën worden gecombineerd met een getraind onderhoudsteam in de stijl van een pitcrew, kunnen de omsteltijden vaak met meer dan 50% worden verkort, waardoor de Overall Equipment Effectiveness (OEE) van de fabriek direct toeneemt.

De rol van digitalisering en industrieel IoT

De integratie van Industrial Internet of Things (IIoT)-sensoren in de verpakkingslijn maakt realtime gegevensverzameling en voorspellend onderhoud mogelijk. In plaats van te wachten tot een motor uitvalt, monitoren sensoren trillingen en hittesignaturen om storingen te voorspellen voordat ze zich voordoen. Deze gegevens worden ingevoerd in een gecentraliseerd SCADA-systeem (Supervisory Control and Data Acquisition), waardoor managers een dashboardoverzicht krijgen van de lijnprestaties, inclusief oorzaken van downtime en uitvalpercentages. Dit niveau van transparantie is essentieel voor voortdurende verbetering en helpt bij het identificeren van subtiele inefficiënties die anders onopgemerkt zouden blijven door vloeroperators.

Neem contact met ons op