Kernwerkprincipes van poederverpakkingssystemen

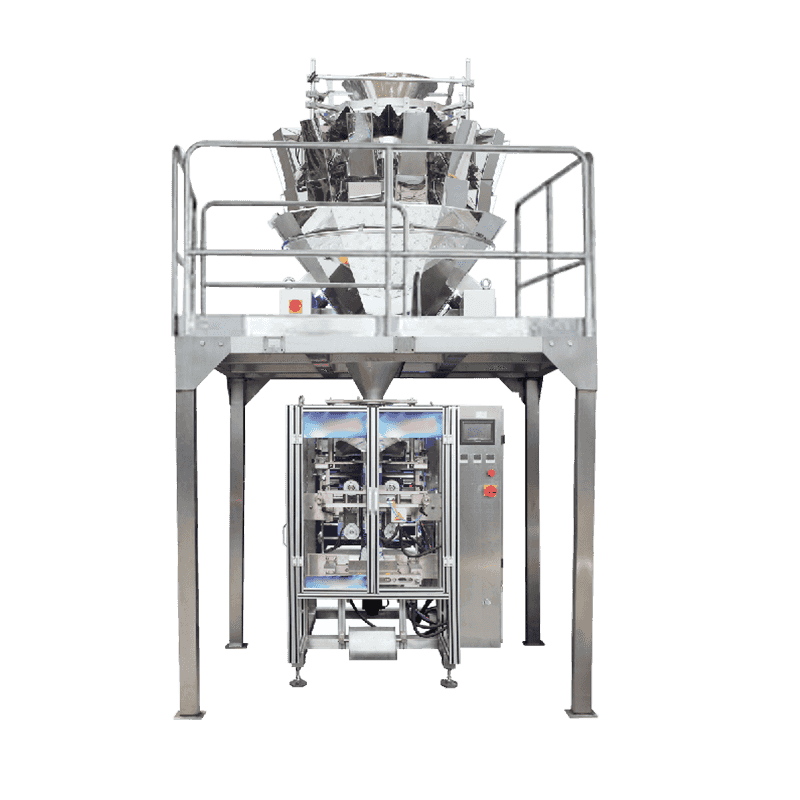

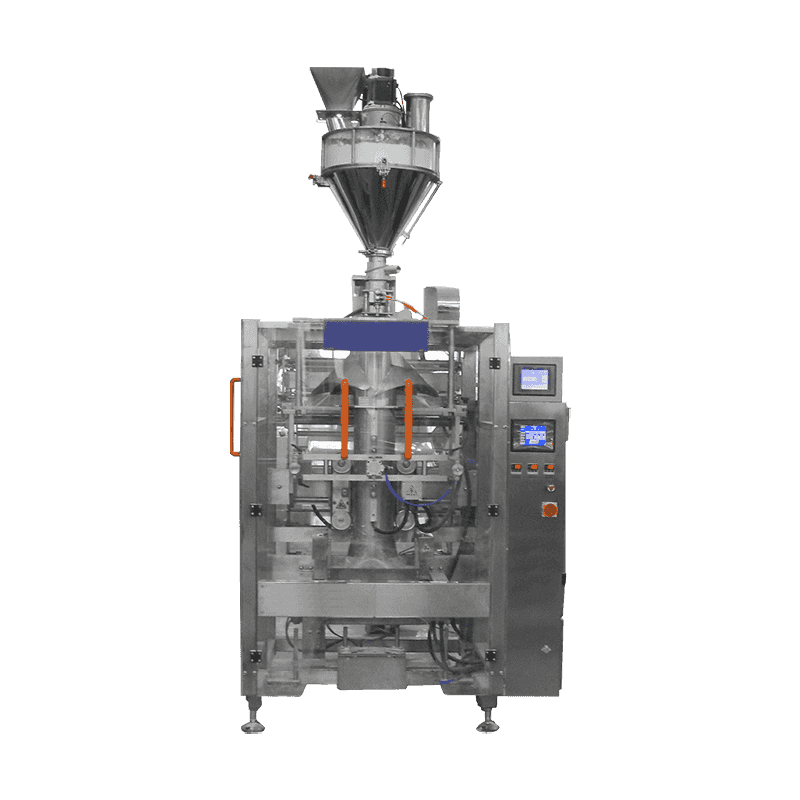

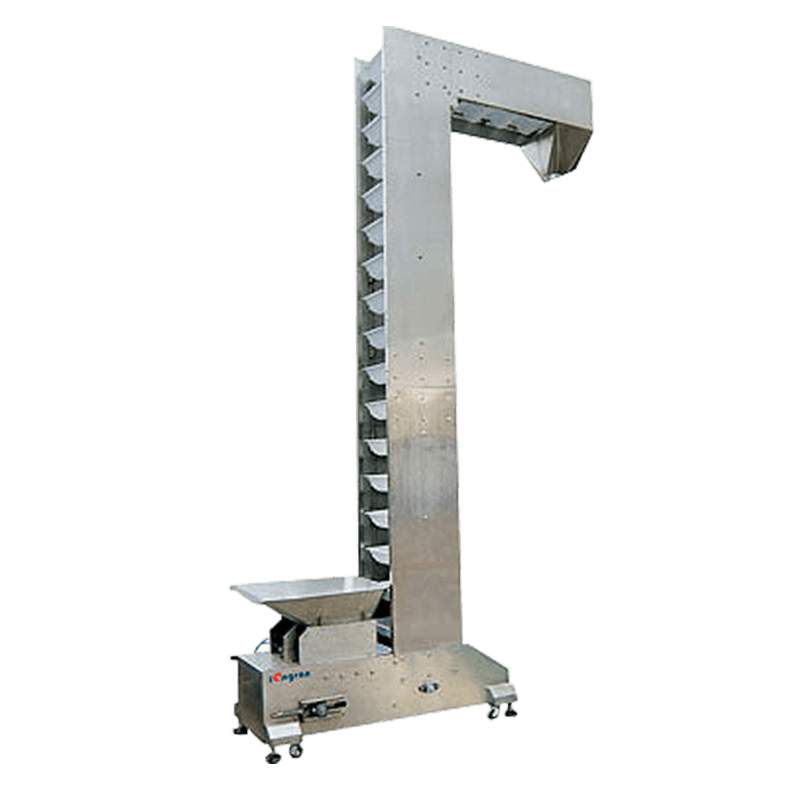

Het fundamentele doel van een poederverpakkingsmachine is het omzetten van bulkmaterialen in nauwkeurige, afgesloten eenheden met minimaal productafval. Deze machines werken via een gesynchroniseerd proces van aanvoeren, meten, zakvormen en sealen. Omdat poeders aanzienlijk variëren in vloeibaarheid – variërend van vrij stromende korrels zoals zout tot niet-vrij stromende samenhangende poeders zoals bloem – is het meetmechanisme van cruciaal belang. De meeste industriële systemen maken gebruik van een vijzelvuller, waarbij gebruik wordt gemaakt van een verticale schroef om een specifiek productvolume in het verpakkingsmateriaal te verplaatsen, waardoor een hoge nauwkeurigheid wordt gegarandeerd, zelfs bij stoffige of fijne materialen.

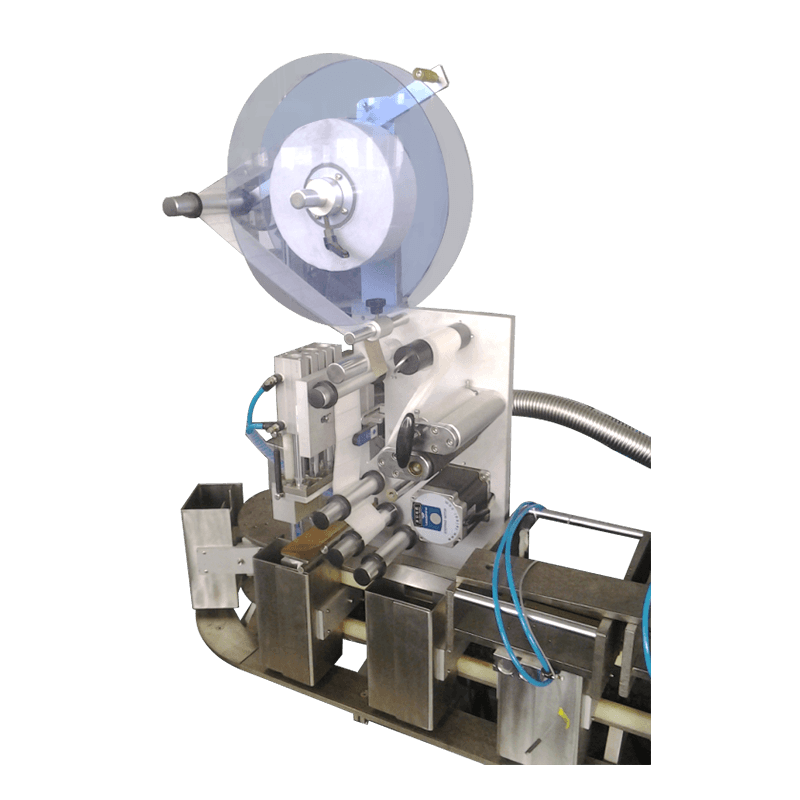

Automatisering speelt een centrale rol in moderne systemen, waarbij PLC-eenheden (Programmable Logic Controller) de timing van het trekken van de folie en de temperatuur van de sealbalken beheren. Dit zorgt ervoor dat de integriteit van de verpakking gedurende duizenden cycli consistent blijft. Door sensoren te integreren kunnen deze machines 'geen zak, geen vulling'-scenario's detecteren, waardoor materiaalverlies aanzienlijk wordt verminderd en stilstand van de machine als gevolg van gemorst product wordt voorkomen.

Het juiste doseermechanisme selecteren

Vijzelvulsystemen

Augervullers zijn de industriestandaard voor fijne poeders. Ze bestaan uit een trechter, een roerstaaf om "brugvorming" te voorkomen en een nauwkeurig ontworpen schroef. Het volume van het afgeleverde poeder wordt bepaald door het aantal rotaties dat de schroef maakt. Deze methode is ideaal voor producten die gevoelig zijn voor stofontwikkeling, omdat het gesloten systeem het poeder binnenhoudt.

Volumetrische bekervullers

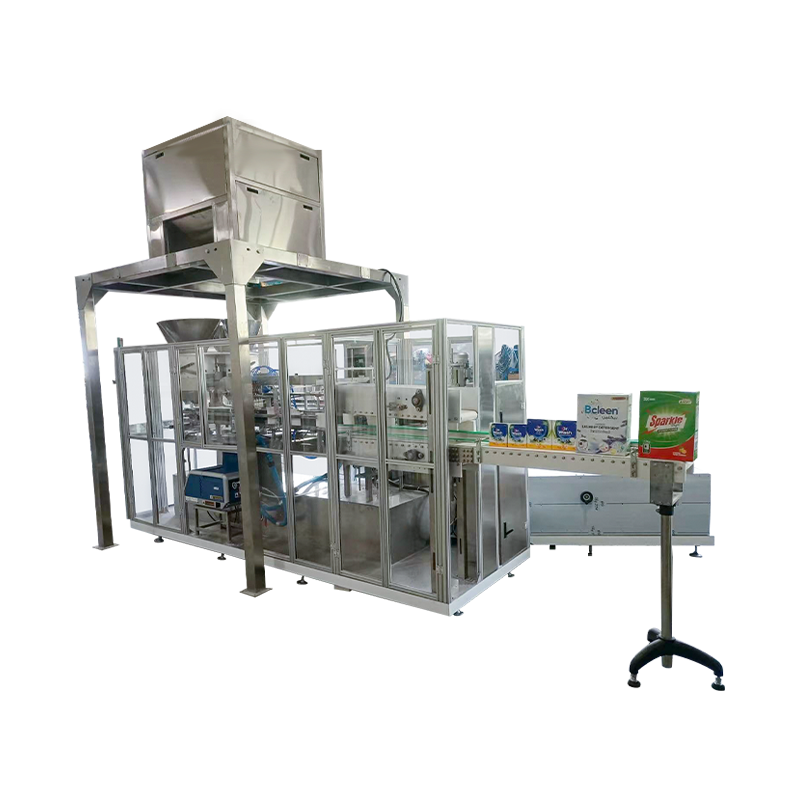

Voor vrij stromende poeders zoals suiker of chemische wasmiddelen bieden volumetrische bekervullers een kosteneffectief en snel alternatief. Deze machines maken gebruik van vooraf afgemeten bekers die zich vullen terwijl ze onder de trechter passeren en vervolgens in de verpakking worden gelost. Hoewel ze minder nauwkeurig zijn voor verschillende dichtheden, zijn ze uitzonderlijk snel voor uniforme producten.

Vergelijking van gangbare poederverpakkingsformaten

De keuze van het verpakkingsformaat beïnvloedt zowel het consumentengemak als de mechanische eisen van de machine. Hieronder vindt u een vergelijking van de meest voorkomende zakstijlen geproduceerd door poederverpakkingsapparatuur:

| Zaktype | Beste gebruiksscenario | Machinecomplexiteit |

| Kussen tas | Bulkmeel, kruiden, wasmiddelen | Laag |

| Gevouwen tas | Koffie, grote volumepoeders | Middelmatig |

| Zakje / Stick-pakket | Drankjes voor eenmalig gebruik, farmaceutische producten | Hoog |

| Vooraf gemaakt zakje | Premium eiwitpoeders | Matig (roterend) |

Kritieke technische kenmerken voor operationeel succes

Bij het beoordelen van een poeder verpakkingsmachine dicteren bepaalde technische specificaties de ROI op de lange termijn en de onderhoudsvereisten. Een machine van hoge kwaliteit moet de snelheid in evenwicht brengen met de delicate aard van het product dat wordt verwerkt.

- Stofafzuigsystemen: Fijne poeders kunnen zich op het afdichtingsgebied afzetten, waardoor een goede hermetische afdichting wordt verhinderd. Geïntegreerde stofafscheiders of vacuümmondstukken zijn essentieel voor het behoud van de integriteit van de afdichting.

- Roestvrij stalen constructie: Voor voedsel- en farmaceutische toepassingen zijn SS304- of SS316L-kwaliteiten nodig om aan de hygiënenormen te voldoen en corrosie tijdens het reinigen te weerstaan.

- Gereedschapsloze omschakeling: Met moderne machines kunnen operators de vormbuis of de vijzelschroef vervangen zonder zwaar gereedschap, waardoor de stilstand tussen verschillende productruns wordt verminderd.

- Begassingsmogelijkheden: Voor producten die gevoelig zijn voor oxidatie (zoals volle melkpoeder) verlengt het injecteren van stikstof in de zak vóór het sealen de houdbaarheid aanzienlijk.

Onderhouds- en levensduurprotocollen

De levensduur van een poederverpakkingsmachine is sterk afhankelijk van een strikt onderhoudsschema. Omdat poeders inherent schurend en invasief zijn, kunnen ze mechanische lagers binnendringen of elektrische componenten verstoren als ze niet goed worden beheerd. Het dagelijks reinigen van de trechter en de afvoerdop voorkomt kruisbesmetting en zorgt ervoor dat de doseernauwkeurigheid binnen de opgegeven toleranties blijft.

Bovendien moeten de sealbekken regelmatig worden geïnspecteerd op "carbonisatie": de ophoping van verbrand plastic of productresten. Het gebruik van met Teflon gecoate sealbalken kan dit verzachten, maar routinematig schoonvegen en vervangen van de verwarmingselementen zijn vereist om koude seals of lekkende zakken te voorkomen. Door een digitaal onderhoudslogboek via de HMI van de machine te implementeren, kunnen operators de onderhoudsintervallen voor motorsmering en riemspanning bijhouden.

Neem contact met ons op