A vloeibare vulmachine is een essentieel apparaat in tal van industrieën, ontwofpen om vloeistoffen nauwkeurig en efficiënt in verschillende containers af te geven. Deze machines zijn cruciaal voor verpakkingsproducten, variërend van dranken, farmaceutische producten en cosmetica tot chemicaliën en voedselproducten. De kernfunctie van een vloeistofvulmachine is het automatiseren van het vaak arbeidsintensieve en foutgevoelige proces van handmatige vullen, waardoor consistentie, hygiëne en hoge productiesnelheden worden gewaarborgd.

Hoe vloeistofvulmachines werken

De operationele principes van vloeibare vulstoffen kan aanzienlijk variëren, afhankelijk van het type machine en de kenmerken van de behandelde vloeistof. De meeste machines delen echter gemeenschappelijke componenten, waaronder een productvoorzieningssysteem, een dispensing -mechanisme en een containerafhandelingssysteem.

-

Producttoevoersysteem: Dit omvat meestal een tank of reservoir die de vloeistof vasthoudt, verbonden met de vulmondstukken. Pompen kunnen worden gebruikt om de vloeistof aan de sproeiers te leveren, vooral voor viskeuze producten.

-

Dositiemechanisme: Dit is het hart van de machine, verantwoordelijk voor het nauwkeurig meten en vrijgeven van het juiste volume of gewicht van vloeistof. Gemeenschappelijke dispensing -technologieën zijn onder meer:

-

Volumetrische vulling: Meet een specifiek volume vloeistof. Dit kan worden bereikt door zuigervullers (een ingesteld volume in een cilinder trekt en het verdrijft), stroommetervullers (het meten van het volume dat door een sensor gaat) of tijdsdrukvullers (dosering voor een ingestelde duur onder geregelde druk).

-

Gravimetrische vulling: Vult containers tot een specifiek gewicht, vaak gebruikt voor hoogwaardige vloeistoffen waar precieze gewichtsregeling van cruciaal belang is. Dit omvat meestal laadcellen onder de containers.

-

Niveau vullen: Vult containers naar een consistent visueel niveau, gebruikelijk voor heldere flessen waar esthetiek belangrijk is. Deze methode maakt vaak gebruik van vacuüm- of overloopprincipes.

-

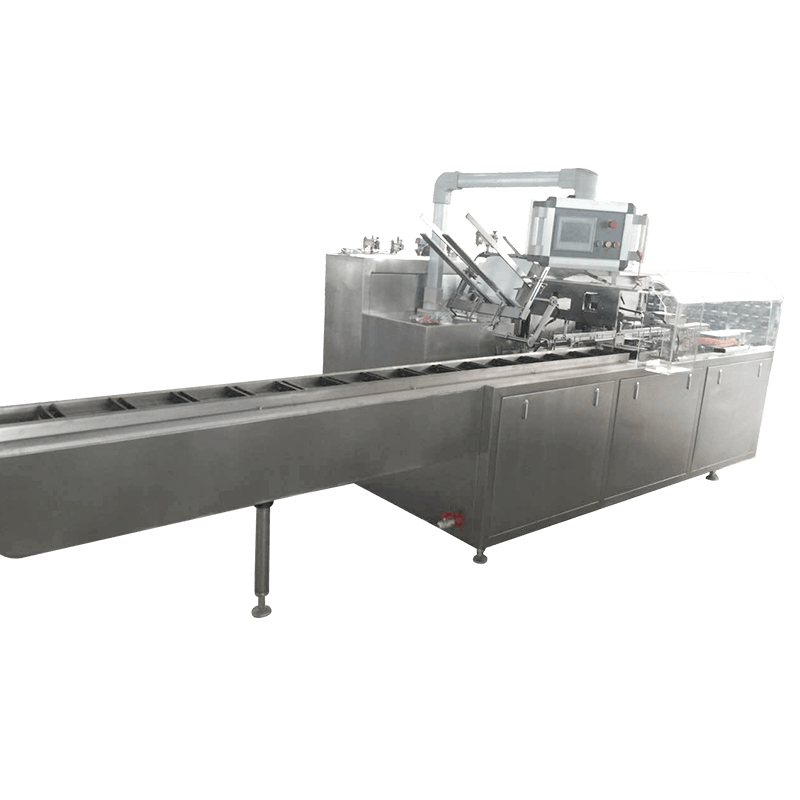

Containerafhandelingssysteem: Dit bestaat meestal uit een transportband die lege containers naar het vulstation transporteert en vervolgens gevulde containers verplaatst naar latere fasen zoals aftappen of labelen. Indexeringssystemen zorgen ervoor dat containers nauwkeurig worden geplaatst onder de vulmondstukken.

Soorten vloeistofvulmachines

De diversiteit van vloeibare producten en containertypen heeft geleid tot de ontwikkeling van verschillende Vloeibare verpakkingsmachines , elk geschikt voor specifieke toepassingen:

-

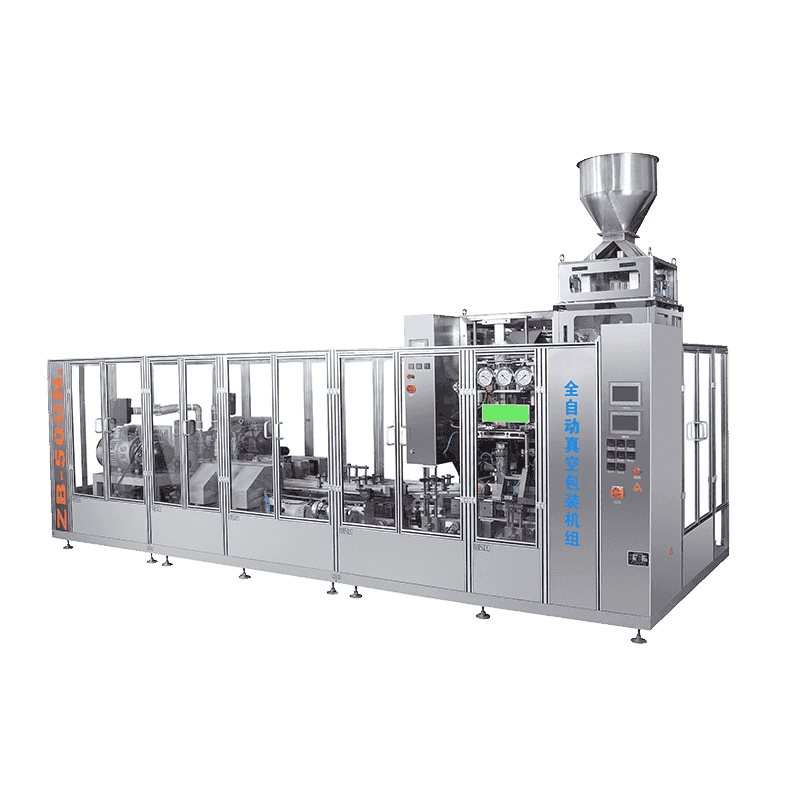

Automatische vloeistofvulmachines: Deze machines zijn volledig geautomatiseerd en hanteren containervoeding, vulling en ontlading zonder handmatige interventie. Ze zijn ideaal voor hoogwaardige productielijnen.

-

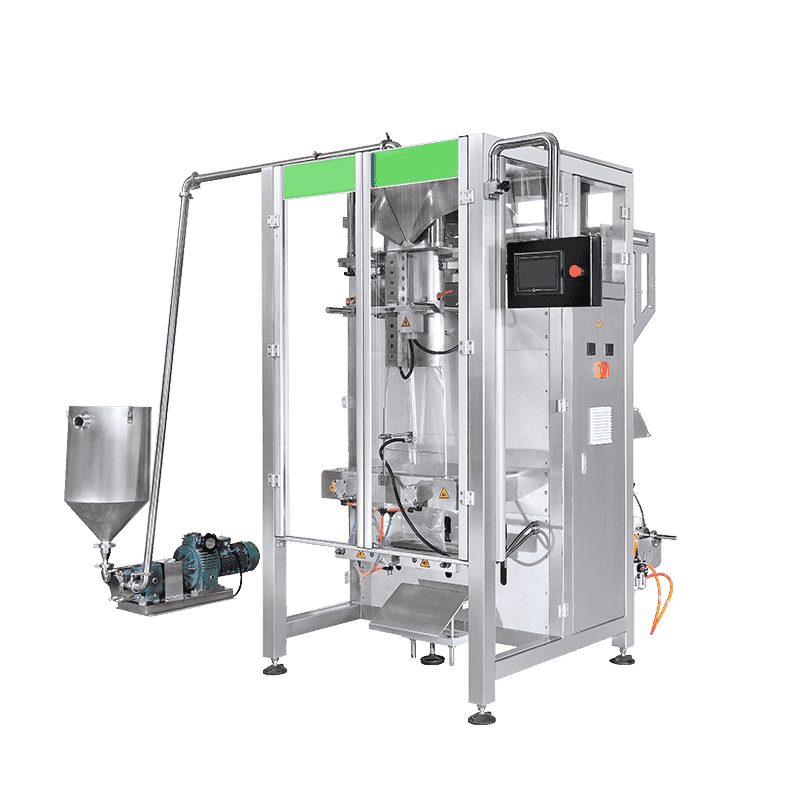

Semi-automatische vloeistofvulmachines: Voor een operator om containers te plaatsen en te verwijderen, bieden deze machines een balans tussen automatisering en handmatige controle, geschikt voor kleinere productieruns of gespecialiseerde producten.

-

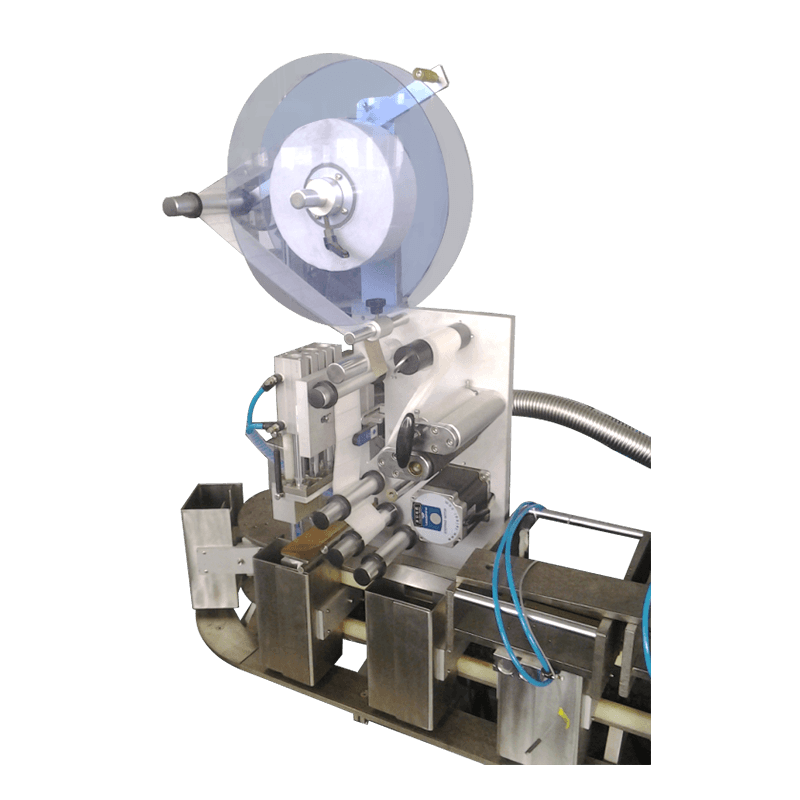

Monoblock -vulstoffen: Deze geïntegreerde machines combineren vulling, afdekingen en soms zelfs labeling in een enkele compacte eenheid, het optimaliseren van voetafdruk en efficiëntie.

-

Roterende vulstoffen: Ontworpen voor zeer hoge snelheidproductie, hebben deze machines een roterende carrousel die containers door verschillende stations (vulling, afdekking, enz.) In een continue stroom verplaatst.

-

Inline vulstoffen: Containers bewegen in een rechte lijn door de vulstations, vaak met meerdere sproeiers die tegelijkertijd vullen. Deze zijn veelzijdig en kunnen worden aangepast voor een breed scala aan producten.

Factoren om te overwegen bij het kiezen van een vloeistofvulmachine

Het recht selecteren vulverpakkingsmachine Vereist zorgvuldig overweging van verschillende factoren:

-

Productviscositeit: De dikte van de vloeistof (water-dunne, viskeuze of semi-viscous) dicteert de juiste vultechnologie.

-

Containertype en maat: Het materiaal, de vorm en het volume van de containers (flessen, potten, zakjes, buizen) beïnvloeden de ontwerp- en omschakelingsmogelijkheden van de machine.

-

Productiesnelheidsvereisten: De gewenste uitgangssnelheid (flessen per minuut/uur) bepaalt of een automatisch, semi-automatisch of high-speed roterend systeem nodig is.

-

Nauwkeurigheid en precisie: De vereiste tolerantie voor vulvolume of gewicht is cruciaal, vooral voor dure of gereguleerde producten.

-

Hygiëne en sterilisatie: Voor industrieën zoals farmaceutische producten en voedsel zijn functies zoals CIP (Clean-In-Place) en SIP (Sterilis-In-Place) mogelijkheden voorop.

-

Budget en ruimte: De initiële investeringen, operationele kosten en beschikbare vloeroppervlak zijn praktische overwegingen.

De voordelen van investeren in een vloeistofvulmachine

De implementatie van vloeibare bottelapparatuur Biedt talloze voordelen voor fabrikanten:

-

Verhoogde efficiëntie en productiviteit: Automatisering verhoogt de output aanzienlijk en verlaagt de arbeidskosten.

-

Verbeterde nauwkeurigheid en consistentie: Machines zorgen voor precieze vullingen, het minimaliseren van de weggeefactie en het waarborgen van een uniforme productkwaliteit.

-

Verbeterde hygiëne en veiligheid: Geautomatiseerde systemen verminderen menselijk contact met producten, het minimaliseren van verontreinigingsrisico's, vooral in gevoelige industrieën.

-

Kostenbesparingen: Verminderd productafval, lagere arbeidskosten en verhoogde doorvoer dragen bij aan aanzienlijke besparingen op lange termijn.

-

Schaalbaarheid: Machines kunnen worden opgewaardeerd of geïntegreerd in grotere productielijnen naarmate de vraag groeit.

-

Naleving: Het voldoen aan de strenge industriële voorschriften voor vulnauwkeurigheid en productintegriteit wordt gemakkelijker met betrouwbaar vloeibare flesvullers .

Concluderend, een vloeistofvulmachine, ook vaak wel een vloeibare verpakkingsmachine or vloeibare bottelapparatuur , is een hoeksteen van moderne productie. Het vermogen om precisie, snelheid en hygiëne te leveren, maakt het een onmisbaar actief voor elk bedrijf dat betrokken is bij vloeibare productverpakkingen, zodat goederen consumenten efficiënt en betrouwbaar bereiken.

Neem contact met ons op