In een wereld waar snelheid,,,,, hygiëne en consistentie industriële eisen domineren, verpakkingsmachines zijn naar voren gekomen als de ruggengraat van efficiënte productafhandeling. Of het nu gaat om farmaceutische producten, voedsel, cosmetica of elektronica, verpakkingsmachines zorgen ervoor dat producten veilig, aantrekkelijk worden verpakt en in overeenstemming met kwaliteitsnormen. Dit artikel onderzoekt de diverse typen, werkprincipes, industriële naarepassingen en evoluerende technologieën achter verpakkingsmachines.

1. Wat is een verpakkingsmachine?

A verpakkingsmachine is een apparaat of een systeem van apparaten die zijn ontworpen om het verpakkingsproces van goederen te automatiseren. Het kan taken aansluiten, variërend van vullen, afdichten, inpakken en labelen to coderen, palletiseren , en zelfs inspectie . Deze machines zijn op maat gemaakt voor verschillende verpakkingsformaten zoals Flessen, zakjes, zakjes, blikjes, blisterpakketten, dozen , En bakjes .

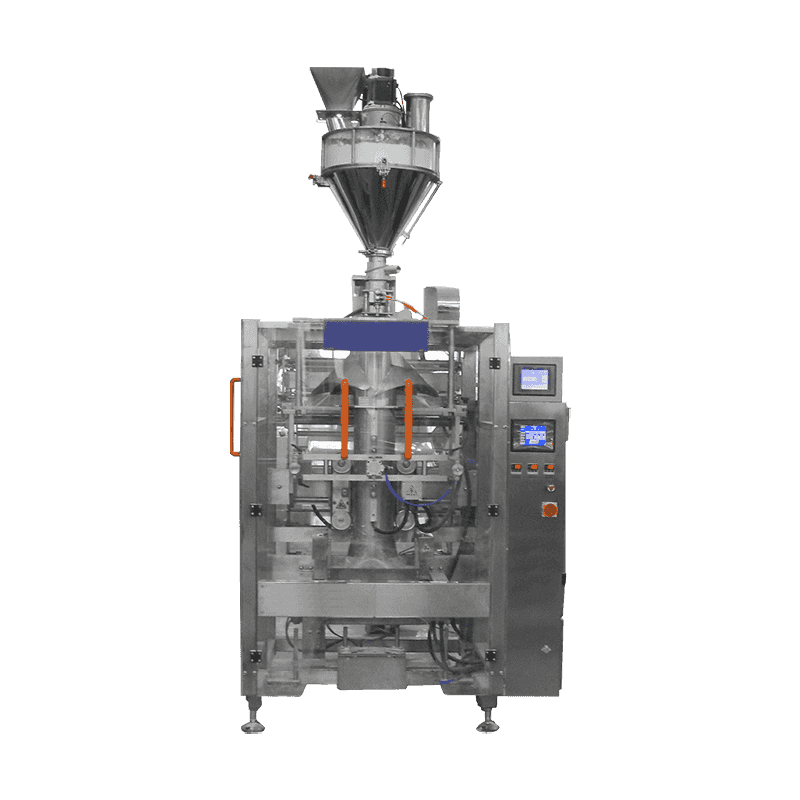

Moderne verpakkingsmachines worden aangedreven door Mechanische, pneumatische en servo-gecontroleerde systemen , en worden vaak geïntegreerd met PLC -bedieningselementen , HMI -panelen , En Slimme sensoren voor realtime monitoring en operationele controle.

2. Classificatie van verpakkingsmachines

Verpakkingsmachines zijn gecategoriseerd op functie, producttype of verpakkingsmethode. Hieronder staan de primaire typen:

A. Vulmachines

Gebruikt om de exacte hoeveelheid product in containers af te geven.

-

Vloeistofvulmachines: Voor sappen, oliën, chemicaliën.

-

Poedervulmachines: Voor bloem, kruiden, melkpoeder.

-

Korrelvulmachines: Voor rijst, koffie, suiker.

-

Volumetrische en gravimetrische vulstoffen: Bied een zeer nauwkeurige vulling aan.

B. afdichtmachines

Creëer luchtdichte sluitingen om de inhoud te beschermen en de houdbaarheid te verlengen.

-

Warmteafdichters: Gebruik de temperatuur om plastic films af te sluiten.

-

Inductie sealers: Afdichtingscontainer deksels met elektromagnetische inductie.

-

Vacuümafdichters: Verwijder lucht en afdichting om bederfelijke waren te behouden.

C. Wikkelmachines

Wikkel items in film of folie voor bescherming en presentatie.

D. Blaar- en stripverpakkingsmachines

Gebruikelijk in geneesmiddelen voor verpakkingen voor eenheidsdosis.

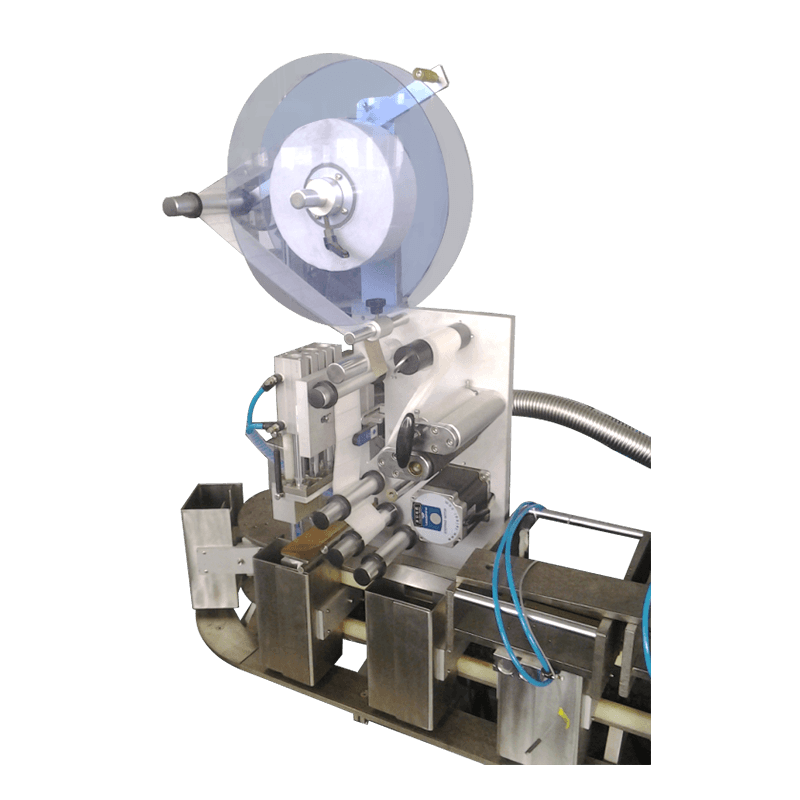

E. Labeling en coderingsmachines

Pas informatie toe en print zoals barcodes, vervaldatums en batchnummers.

-

Drukgevoelige labeleers

-

Hot Stamping Printers

-

Inkjet -codeerders

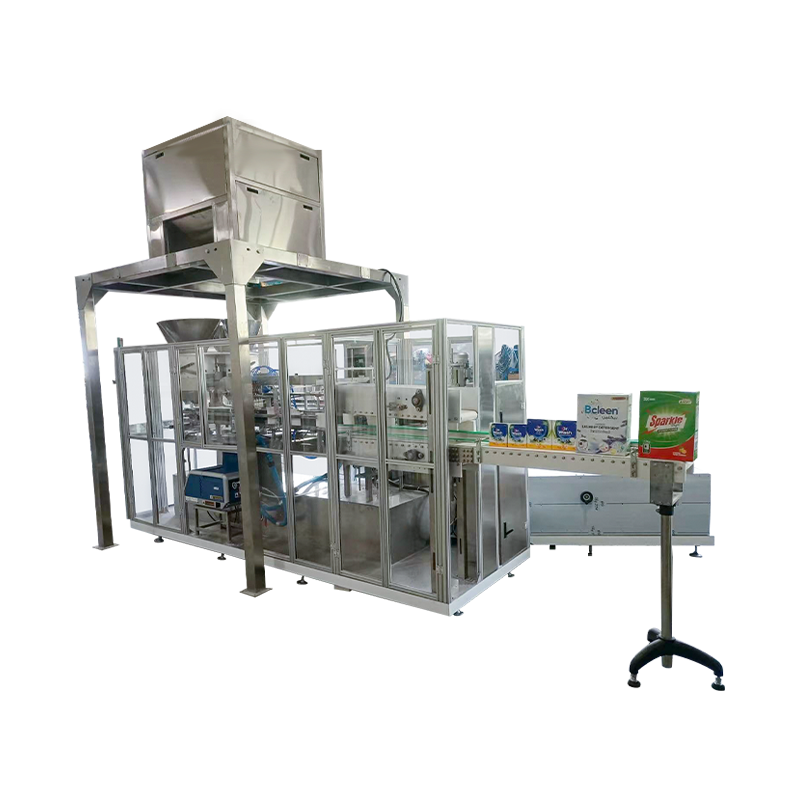

F. Machines voor karton- en casusverpakkingsmachines

Automatiseer de verpakking van producten in dozen of koffers.

G. Palletisatiemachines

Gebruikt in de laatste fase om dozen op pallets te stapelen en op te wikkelen voor verzending.

3. Werkprincipes van verpakkingsmachines

Elk machinetype volgt een specifieke volgorde, afhankelijk van de toepassing ervan, maar de meeste volgen deze algemene structuur:

-

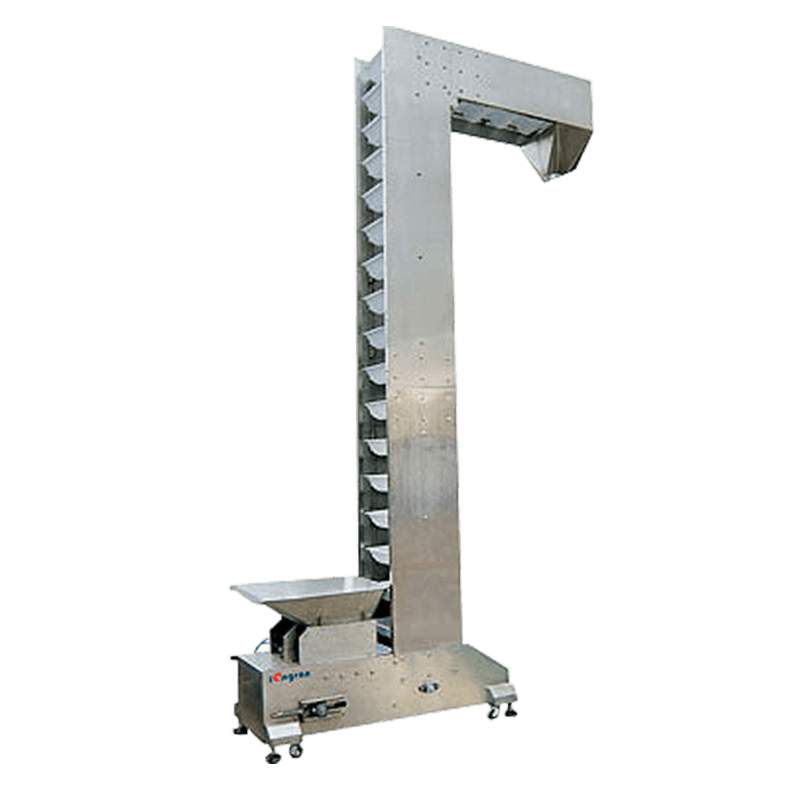

Productvoeding: Handmatige of automatische voeding via transportbanden of hoppers.

-

Meet of detectie: Met behulp van laadcellen, foto -elektrische sensoren of gezichtssystemen om de juiste hoeveelheid of oriëntatie te garanderen.

-

Verpakkingsmateriaalafhandeling: Film of doos wordt uitgerold en gevormd.

-

Vullen/plaatsen: Product wordt in het pakket geïntroduceerd.

-

Afdichten/inpakken: Mechanische, thermische of ultrasone afdichting vindt plaats.

-

Etikettering en codering: Optioneel proces voor traceerbaarheid en branding.

-

Afvoer/sorteren: Het eindproduct wordt ontslagen voor transportbanden of verzameld in bakken.

Veel moderne machines zijn geïntegreerd met PLC (programmeerbare logische controllers) , Servo Motors , Automatische foutdetectie , En diagnostische mogelijkheden op afstand , vooral in industrie 4.0 -instellingen.

4. Toepassingen in de industrie

Eten en drank

-

Sachet -verpakkingen voor sauzen, kruiden

-

Vacuümafdichting voor vlees en kaas

-

Bottelen en aftappen voor sappen, water

Geneesmiddelen

-

Blaarpakketten voor tablets

-

Stripverpakking voor capsules

-

Serialisatie en track-and-trace codering

Cosmetica en persoonlijke verzorging

-

Buisvulling voor crèmes en lotions

-

Labeling van flessen en potten

-

Karton voor in dozen sets

Chemische en industriële producten

-

Poedervulers voor wasmiddelen

-

Trommelvulling voor verf en smeermiddelen

-

Afdichting van corrosieve chemische zakjes

E-commerce en logistiek

-

Poly -zakmachines voor kledingstukken

-

Geautomatiseerde box erectors en afdichters

-

Barcode -labeling en RFID -integratie

5. Voordelen van verpakkingsmachines

-

Hoge doorvoer: Kan duizenden eenheden per uur verpakken.

-

Consistentie en nauwkeurigheid: Zorgt voor uniforme productpresentatie en nauwkeurige vulling.

-

Hygiëne en veiligheid: Minimaliseert menselijk contact, vooral in steriele omgevingen.

-

Rabine -kostenverlaging: Automatiseert repetitieve en tijdrovende taken.

-

Aanpassing: Machines kunnen worden aangepast voor verschillende maten, formaten en producten.

-

Traceerbaarheid: Integratie met coderingssystemen ondersteunt de transparantie van de supply chain.

6. Moderne trends en innovaties

Slimme verpakkingsmachines

Gebruik AI en IoT Om de prestaties te controleren, fouten te detecteren en de productiviteit in realtime te optimaliseren.

Duurzame verpakking

Machines die zijn ontworpen om te hanteren biologisch afbreekbare films , Paper-gebaseerde trays , En minimaal plastic .

Modulaire systemen

Laat snel omschakelen en uitbreiding toe zonder de hele lijn opnieuw te ontwerpen - ideaal voor bedrijven met gevarieerde SKU's.

Visie- en inspectiesystemen

Geïntegreerde camera's en sensoren inspecteren producten op defecten, verkeerde afdrukken of onjuiste gewichten.

7. Factoren om te overwegen bij het kiezen van een verpakkingsmachine

-

Productkenmerken: Viscositeit, granulariteit, reactiviteit.

-

Gewenste output: Snelheid, aantal diensten, batchgroottes.

-

Verpakkingsmateriaal: Film, folie, huisdier, papier, doos.

-

Voetafdruk: Beschikbaarheid van de ruimte en lijnintegratie.

-

Automatiseringsniveau: Handmatig, semi-automatisch of volledig automatisch.

-

Regelgevende naleving: Vooral in voedsel- en farmaceutische sectoren (FDA, CE, GMP).

8. Onderhouds- en operationele richtlijnen

Om optimale prestaties te garanderen:

-

Regelmatig uitvoeren smering en reiniging .

-

Vervangen onderdelen van slijtage (zeehonden, messen, riemen) proactief.

-

Monitor Software/firmware -updates Als digitale systemen in gebruik zijn.

-

Schema kalibratie voor sensoren en vulsystemen.

-

Handhaven een Record van downtime en fouten Om de efficiëntie te optimaliseren.

Neem contact met ons op