De magie achter vloeistofvulmachines

In de wereld van productie en verpakking is precisie alles. Of het nu gaat om een fles frisdrank, een flesje geneeskunde of een container met motorolie, zodat elk product nauwkeurig en consistent wordt gevuld, is cruciaal. Hier komen vloeistofvulmachines in het spel. Deze ingenieuze apparaten zijn de onbezongen helden achter talloze producten die we elke dag gebruiken, stilletjes werken om efficiëntie, nauwkeurigheid en hygiëne in productielijnen over de hele wereld te waarborgen.

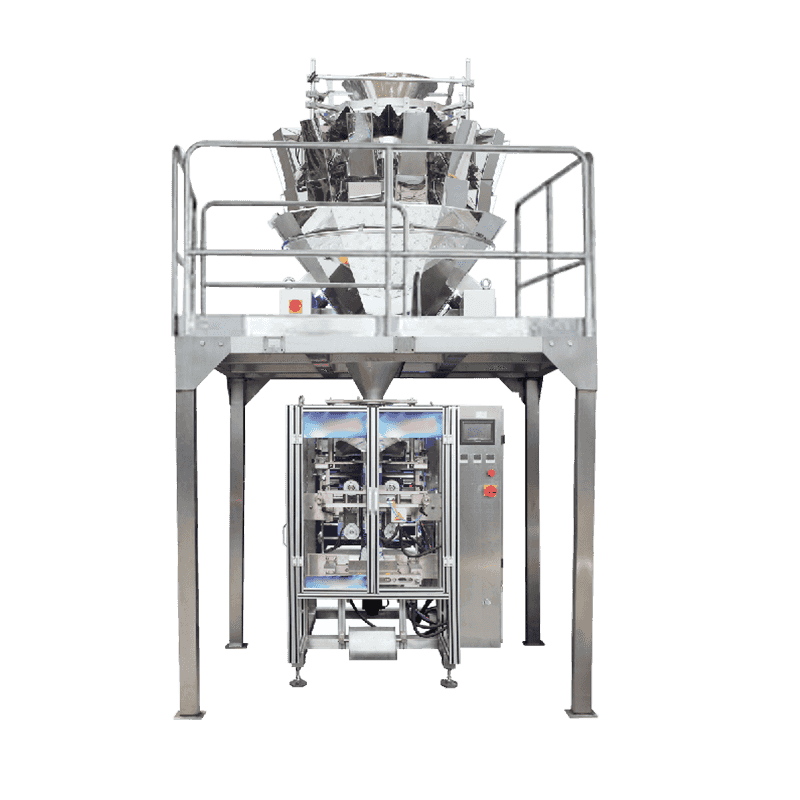

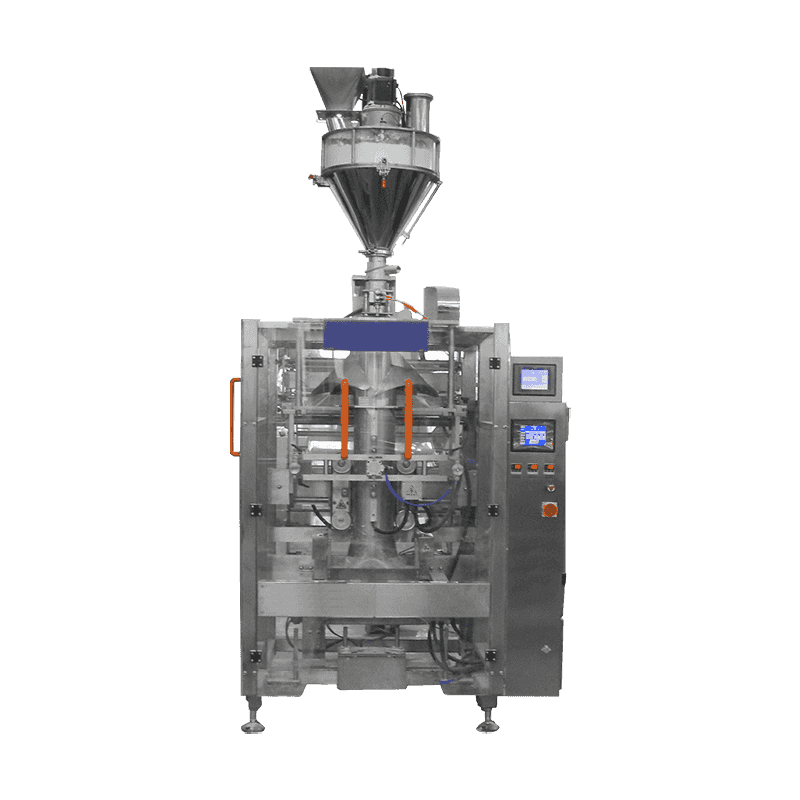

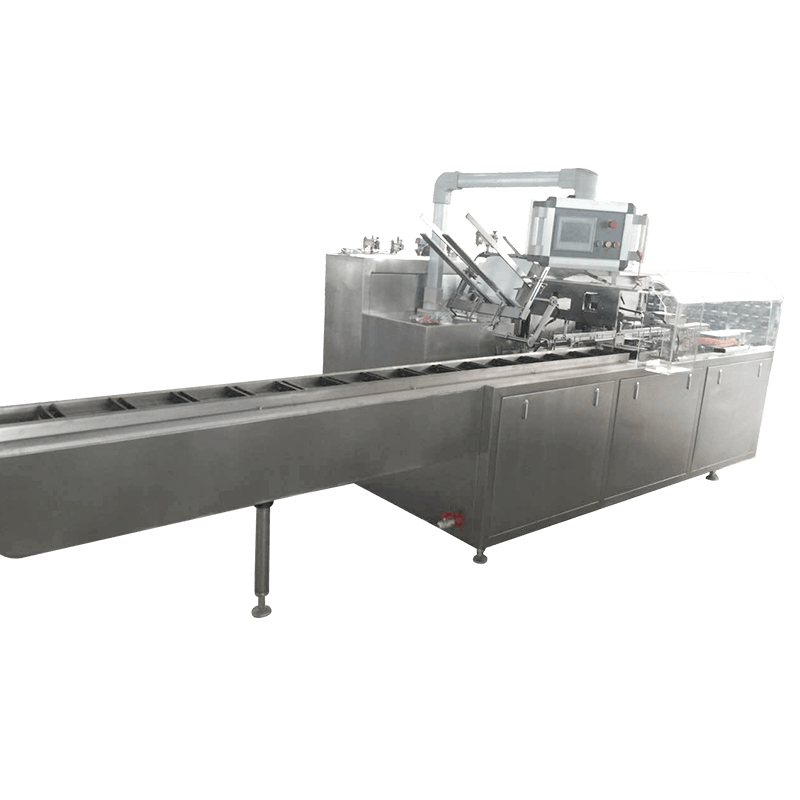

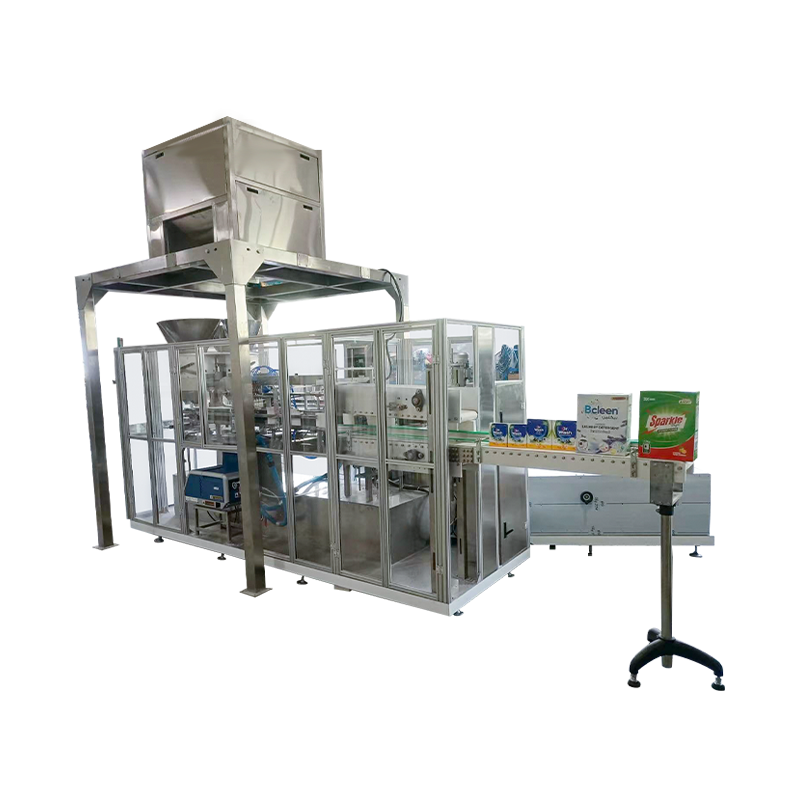

Vloeistofvulmachines zijn gespecialiseerde apparatuur die is ontworpen om precieze hoeveelheden vloeistoffen in containers over te brengen. Ze lijken op het eerste gezicht misschien eenvoudig, maar hun innerlijke werking is een fascinerende mix van engineering en innovatie. Van kleinschalige activiteiten tot high-speed industriële lijnen, deze machines passen zich aan om aan verschillende behoeften te voldoen, waardoor ze onmisbaar zijn in industrieën zoals voedsel en dranken, farmaceutische producten, cosmetica en chemicaliën.

Hoe werken vloeistofvulmachines?

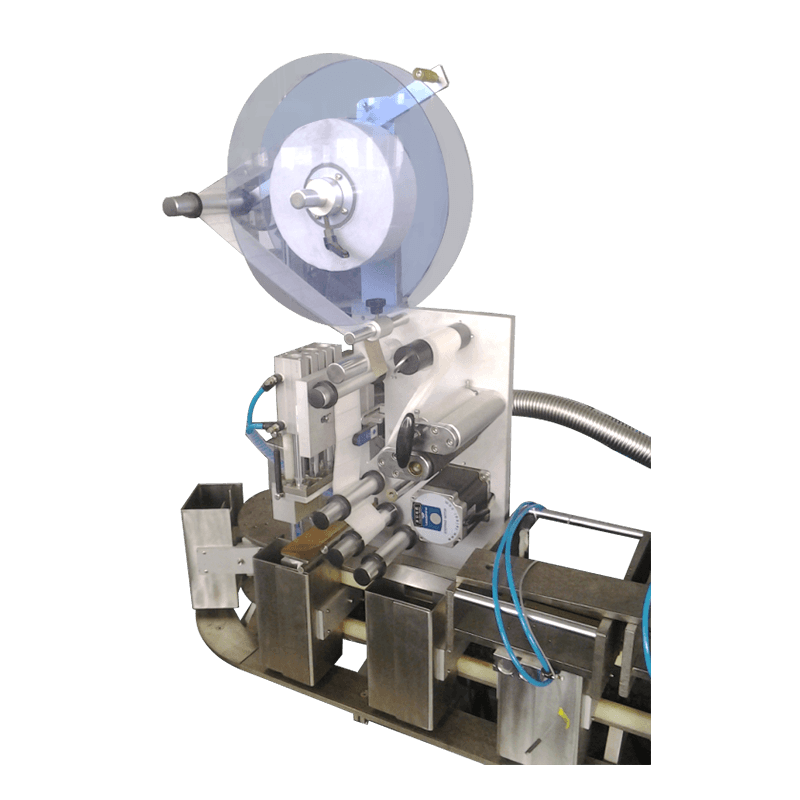

In de kern, vloeibare vulmachines werken op principes van vloeistofdynamiek, mechanica en automatisering. Het proces begint met een reservoir dat de vloeistof vasthoudt. Afhankelijk van het type machine wordt de vloeistof vervolgens gemeten en overgebracht in containers via verschillende mechanismen zoals zuigers, zwaartekracht, vacuüm of pompen.

Een veel voorkomende methode omvat het gebruik van volumetrische vulstoffen, die exacte volumes vloeistof meten voordat ze in containers worden vrijgegeven. Een andere populaire aanpak maakt gebruik van op tijd gebaseerde systemen, waarbij de stroomsnelheid bepaalt hoeveel vloeistof de container binnen een bepaalde periode binnenkomt. Geavanceerde modellen bevatten sensoren en computerbesturing om aan te passen voor variabelen zoals viscositeit, schuimvorming en zelfs containervorm, waardoor elke keer consistente resultaten zorgen.

Soorten vloeistofvulmachines

Niet alle vloeistoffen zijn gelijk gemaakt, en de machines die ze afhandelen ook niet. Verschillende stoffen vereisen verschillende benaderingen, wat leidt tot een verscheidenheid aan gespecialiseerde vloeistofvulmachines:

Overloopvullers: ideaal voor dunne, vrij stromende vloeistoffen zoals water of sap, overloopvullers behouden een consistent vulniveau, ongeacht kleine variaties in het containervolume. Dit maakt ze perfect voor producten die worden verkocht door uiterlijk in plaats van gewicht.

Zuigervullers: het meest geschikt voor dikkere vloeistoffen zoals sauzen, crèmes of oliën, zuigervullers gebruiken een mechanische plunjer om exacte hoeveelheden product eruit te duwen. Hun robuuste ontwerp verwerkt met gemak viskeuze materialen.

Gravity Fillers: Zoals de naam al doet vermoeden, zijn deze afhankelijk van de zwaartekracht om de vloeistof van een houdstank naar de onderstaande container te verplaatsen. Eenvoudig maar effectief, ze worden vaak gebruikt voor dranken en andere producten met lage viscositeit.

Netto gewichtsvullers: gebruikelijk in industrieën waar gewicht meer belangrijk is dan volume (zoals chemicaliën of wasmiddelen), wegen netto gewichtsvullers de container tijdens het vullen om precieze metingen te bereiken.

Peristaltische pompvullers: deze zachte reuzen hebben de voorkeur in farmaceutische en biotech -sectoren omdat ze het product niet verontreinigen. Door flexibele slangen te persen, creëren ze een gladde, gecontroleerde stroom zonder de vloeistof bloot te stellen aan externe componenten.

Waarom zijn vloeistofvulmachines zo belangrijk?

Stel je voor dat je probeert honderden - of duizenden - van flessen per uur handmatig te vullen. Het zou traag, rommelig en vatbaar zijn voor fouten. Vloeistofvulmachines elimineren deze uitdagingen en bieden verschillende belangrijke voordelen:

Snelheid en efficiëntie: geautomatiseerde systemen kunnen tientallen containers per minuut vullen, waardoor de productietijden drastisch worden verminderd.

Nauwkeurigheid: precisie is van het grootste belang in industrieën zoals farmaceutische producten, waar zelfs een kleine discrepantie de dosering of werkzaamheid kan beïnvloeden. Moderne machines hebben een opmerkelijke nauwkeurigheid, het minimaliseren van afval en het waarborgen van de naleving van de voorschriften.

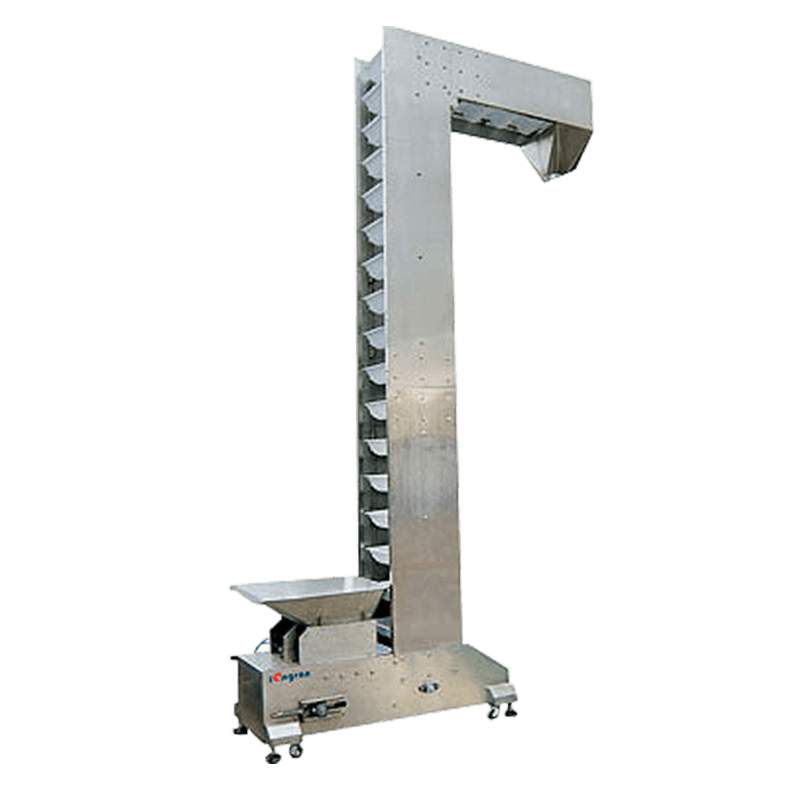

Hygiëne en veiligheid: veel machines zijn gebouwd uit roestvrij staal en functieontwerpen die verontreiniging voorkomen. In gevoelige gebieden zoals voedsel en geneeskunde zorgt dit voor de veiligheid van de consument en tegelijkertijd aan strikte gezondheidsnormen voldoet.

Flexibiliteit: met verstelbare instellingen en verwisselbare onderdelen kunnen veel vloeistofvulmachines meerdere producten, maten en vormen verwerken, waardoor ze veelzijdige hulpmiddelen voor fabrikanten zijn.

Kostenbesparingen: hoewel de initiële investering misschien steil lijkt, kloppen de langetermijnbesparingen in arbeid, materiaal en tijd snel. Plus, verminderde morsen en verbeterde consistentie betekenen minder verspilde product.

Neem contact met ons op