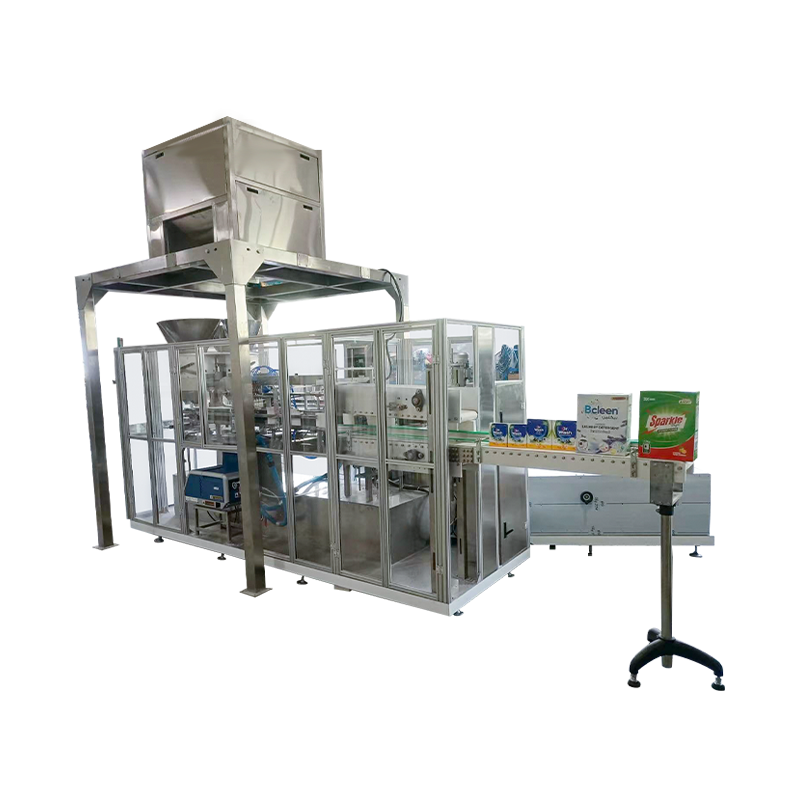

De Ton Bag-verpakkingsproductielijn , vaak aangeduid als een Jumbo-tas of FIBC-vullijn (Flexible Intermediate Bulk Container). , is een cruciaal onderdeel van de infrastructuur in de moderne logistiek en productie. Deze sterk geautomatiseerde systemen zijn essentieel voor het efficiënt en veilig verpakken van grote hoeveelheden droge, vloeibare materialen, variërend van landbouwproducten en chemicaliën tot mineralen en bouwaggregaten. Terwijl de mondiale handel en industriële productie een steeds grotere doorvoer vereisen, blijven de verfijning en integratie van de Ton Bag Packaging-productielijn evolueren, waardoor de arbeidskosten omlaag gaan en materiaalverspilling wordt geminimaliseerd.

Kerncomponenten en functionaliteit

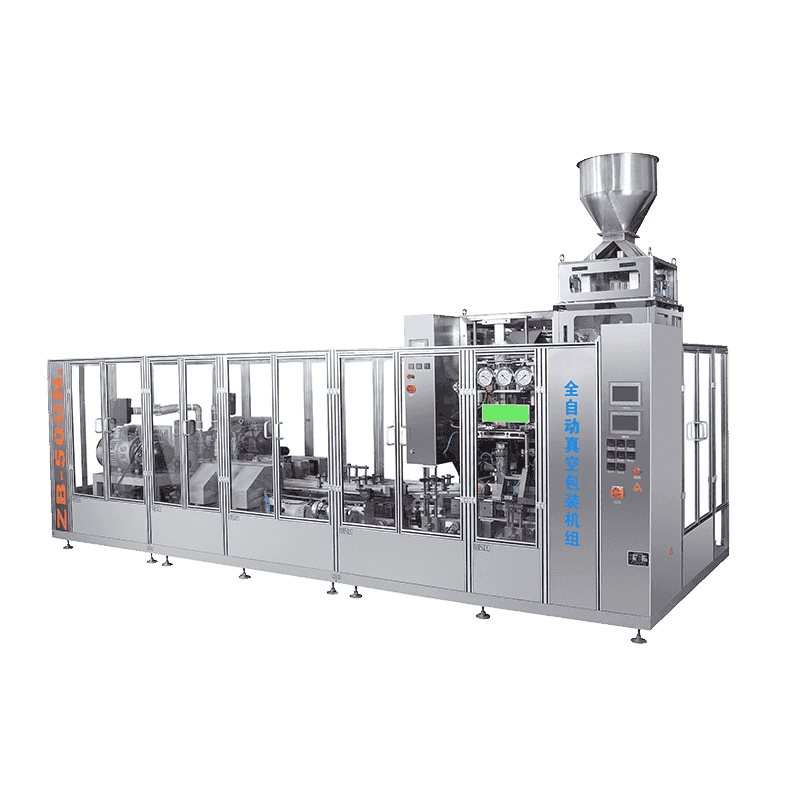

Een complete Ton Bag Packaging-productielijn is een geïntegreerd systeem dat is ontworpen voor continue, snelle werking. Hoewel specifieke configuraties variëren op basis van de eigenschappen van het materiaal (bijvoorbeeld dichtheid, vloeibaarheid, stoffigheid), blijven de fundamentele componenten consistent:

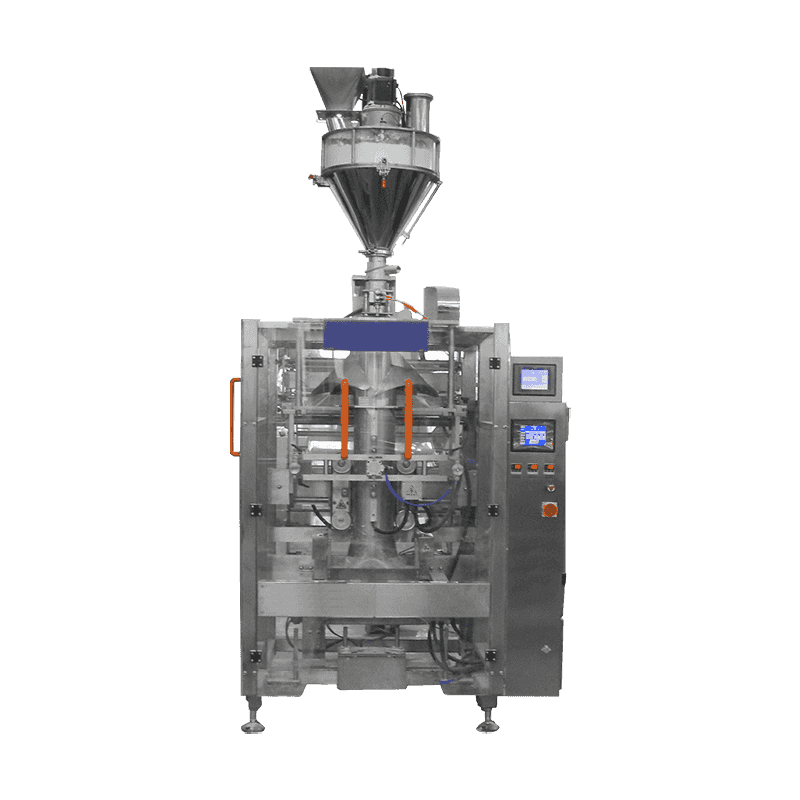

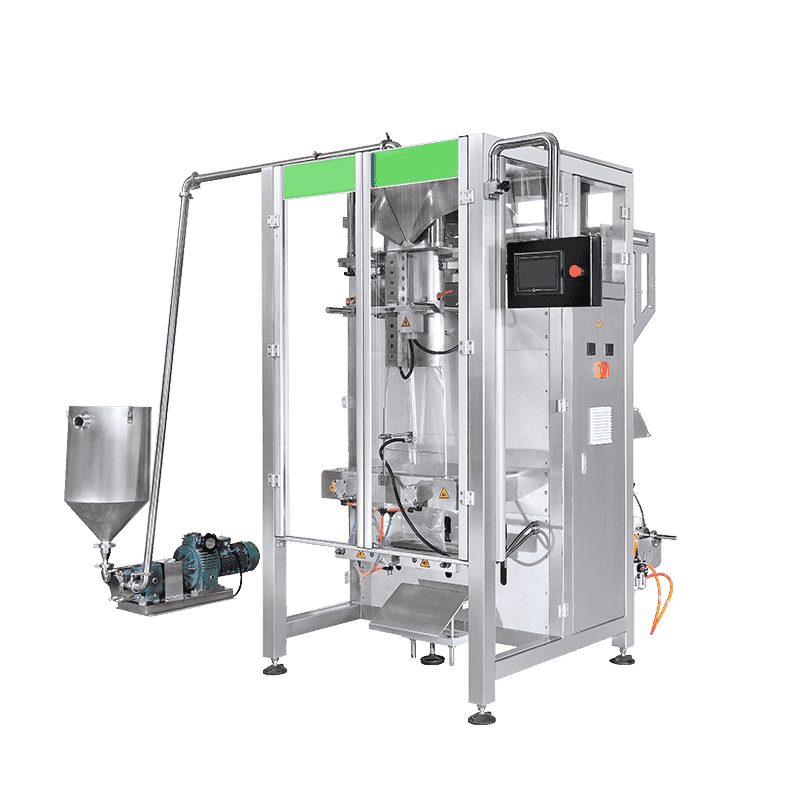

- Zakvoeding en voorbereiding: Deze eerste fase omvat het automatisch ophalen van een platte of gevouwen FIBC, het positioneren ervan en het vastklemmen van de inlaattuit van de zak op de vulkop. Hoogwaardige systemen maken gebruik van robotarmen voor nauwkeurige plaatsing en opblazen om ervoor te zorgen dat de zak volledig open is en klaar is om te worden gevuld.

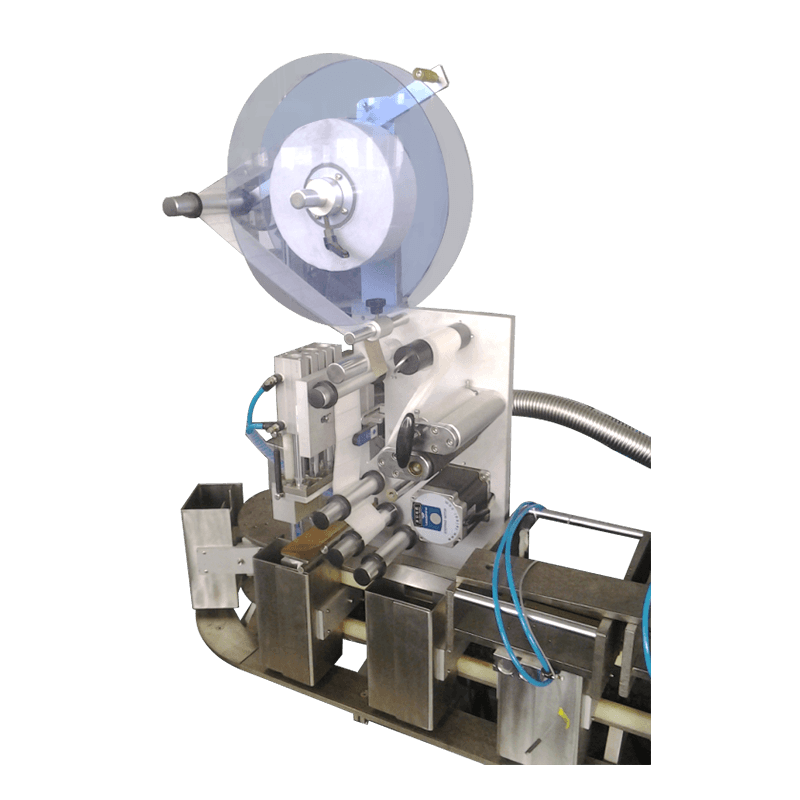

- Weeg- en doseersysteem: Dit is de kern van het proces. Het maakt doorgaans gebruik van een zeer nauwkeurig loadcell-systeem om het materiaal te meten. EEN doseermechanisme (zoals een schroeftoevoer, triltoevoer of zwaartekrachtpoort) regelt de materiaalstroom van een bulktrechter naar de zak. Om nauwkeurigheid en snelheid te garanderen wordt vaak gebruik gemaakt van een tweetraps vulproces: snelle, grove vulling gevolgd door een langzame, fijne vulling om het doelgewicht precies te bereiken.

- Trillingen en verdichting: Zodra het materiaal binnen is, een krachtig vibratie tafel is geactiveerd. Deze cruciale stap bezinkt het materiaal, verwijdert ingesloten lucht en comprimeert het product. Verdichting verhoogt de stabiliteit van de gevulde zak, maximaliseert de productlading in de container en voorkomt verschuiven tijdens transport.

- Zakvrijgave en afdichting: Nadat het doelgewicht en de verdichting zijn bereikt, wordt de inlaattuit losgemaakt en doorgaans afgedicht (handmatig vastgebonden of automatisch door hitte afgedicht). De lussen van de tas worden vervolgens losgemaakt van de steunhaken.

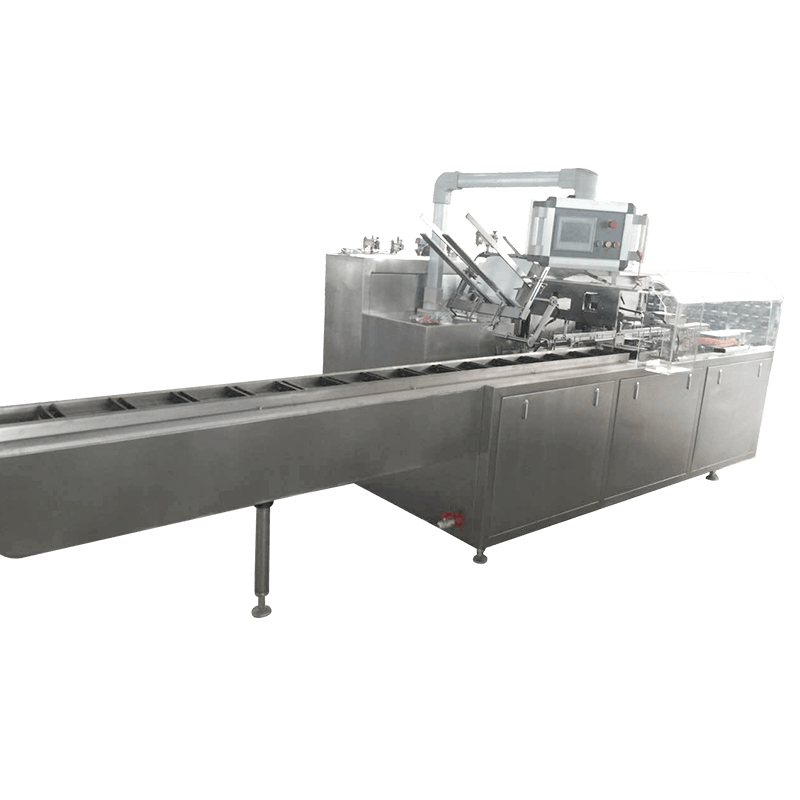

- Transporteren en palletiseren: De filled ton bag, which can weigh between 500 kg and 2,000 kg, is transported out of the filling station via heavy-duty roller or chain conveyors. For total automation, the line integrates with a robotpalletiseerder die de gevulde zakken op een pallet stapelt, klaar voor opslag of verzending.

Belangrijke technologische ontwikkelingen

Modern Ton Bag-verpakkingsproductielijns worden gekenmerkt door intelligente automatisering en geavanceerde bedieningselementen die de efficiëntie en veiligheid vergroten:

- Stofbeheersing en milieubescherming: Bij het omgaan met poeders en fijne korrels ontstaat onvermijdelijk stof. Moderne lijnen zijn voorzien van geïntegreerde stofopvangsystemen, vaak inclusief afzuigkappen en onderdrukbehuizingen, om werknemers te beschermen en materiaalverlies te voorkomen.

- PLC-besturing en HMI-interface: De entire line is managed by a Programmeerbare logische controller (PLC) en biedt nauwkeurige controle over elke stap. Een gebruiksvriendelijk Mens-machine-interface (HMI) Hiermee kunnen operators snel doelgewichten wijzigen, de doorvoer controleren, fouten diagnosticeren en recepten voor verschillende producten opslaan.

- Naleving van voorschriften voor gevaarlijke gebieden (ATEX/NEC): Voor producten zoals ontvlambare chemicaliën of fijn brandbaar stof is de apparatuur ontworpen en gecertificeerd om te voldoen aan explosieveiligheidsnormen (bijvoorbeeld ATEX in Europa of NEC in Noord-Amerika), waardoor een veilige werking in potentieel gevaarlijke atmosferen wordt gegarandeerd.

- Geautomatiseerde bagageafhandeling: De newest lines significantly reduce manual intervention. Features like automatic loop hook/de-hook systems and automated spout inflation/deflation drastically increase speed and improve ergonomic safety for personnel.

Voordelen van het implementeren van een speciale productielijn

Investeren in een gespecialiseerde productielijn voor tonzakverpakkingen levert aanzienlijke operationele en financiële voordelen op voor bedrijven die bulkmaterialen verwerken:

| Functie | Operationeel voordeel |

| Hoge nauwkeurigheid | Minimaliseert het weggeven van producten en zorgt voor naleving van de regelgeving op het gebied van de aangegeven nettogewichten. |

| Verhoogde snelheid | Verbetert de doorvoer aanzienlijk in vergelijking met handmatige of semi-automatische systemen, waardoor de productiecapaciteit toeneemt. |

| Verminderde arbeid | Er zijn minder operators nodig, waardoor de menselijke hulpbronnen verschuiven van inspannende handmatige taken naar toezicht en kwaliteitscontrole. |

| Verbeterde veiligheid | Minder menselijke interactie met zware lasten (tot twee ton) en stoffige omgevingen, waardoor letsel op de werkplek en ademhalingsrisico's worden verminderd. |

| Verbeterde stabiliteit | Geïntegreerde trillingen en verdichting creëren dichte, stabiele zakken die beter stapelen en transportstress overleven. |

Conclusie

De Ton Bag-verpakkingsproductielijn is meer dan alleen een apparaat; het is een strategische investering in de efficiëntie, veiligheid en betrouwbaarheid van de toeleveringsketen van bulkmateriaal. Terwijl industrieën blijven streven naar lean manufacturing en een kleinere CO2-voetafdruk, zal de vraag naar slimmere, snellere en duurzamere vul- en verpakkingsoplossingen alleen maar toenemen, waardoor de rol van deze lijnen als onmisbare activa wordt versterkt.

Neem contact met ons op