De ruggengraat van de moderne industrie is efficiëntie. In de wereld van bulkmaterialen – van granen en mineralen tot chemicaliën en bouwaggregaten – is de mogelijkheid om grote volumes snel, veilig en kosteneffectief te verpakken en transporteren niet alleen een gemak, het is een concurrentieve noodzaak. Dit is waar de Ton Bag-verpakkingsproductielijn schittert en vertegenwoordigt een monumentale sprong voorwaarts in de industriële logistiek en materiaalbehandeling. Dit is niet alleen maar een machinerie; het is een geavanceerd, geautomatiseerd ecosysteem dat is ontworpen om elke stap van het vulproces van tonzakken te optimaliseren, van de inname van grondstoffen tot de verzending van het eindproduct.

Meer dan alleen een opvulmiddel: een symfonie van automatisering

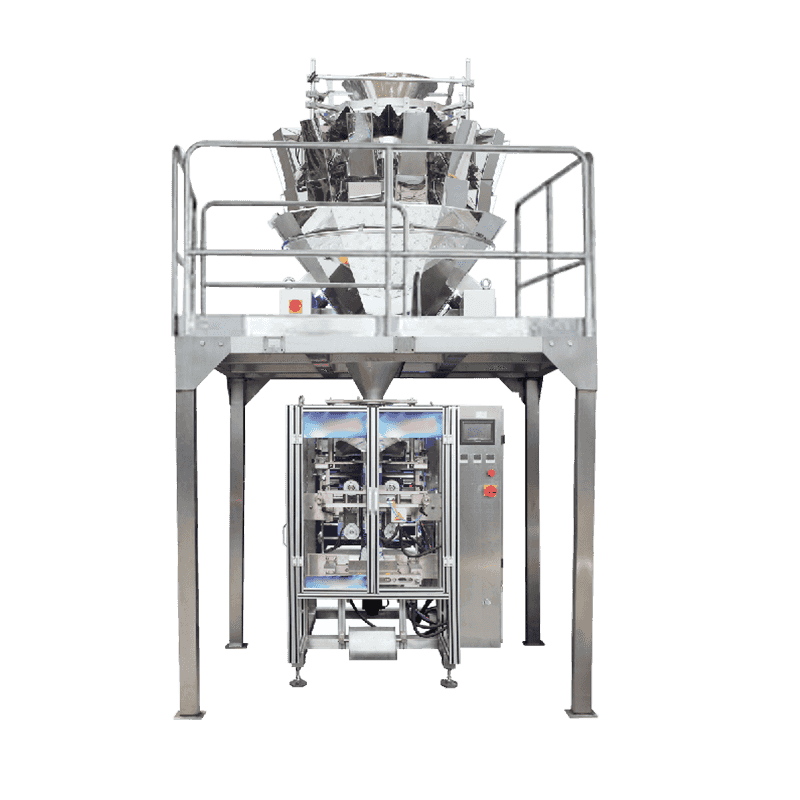

In de kern is een Ton Bag-verpakkingsproductielijn is een snel, geautomatiseerd systeem dat is ontworpen voor het vullen, wegen en sealen van industriële zakken, ook bekend als FIBC's (Flexible Intermediate Bulk Containers) of "tonbags". Hoewel handmatige vulmethoden langzaam, arbeidsintensief en inconsistent zijn, werkt de geautomatiseerde lijn met chirurgische precisie.

Het proces begint met de zaktoevoerstation . Hier worden lege tonzakken automatisch van een stapel gehaald en aan de vultuit aangeboden. Hierdoor is er geen handmatige bediening meer nodig, waardoor de doorvoer aanzienlijk toeneemt en het risico op letsel op de werkplek wordt verminderd. De zakken worden vaak opengehouden en klaargemaakt voor vullen door een systeem van klemmen en opblaasbare afdichtingen, waardoor een goede verbinding wordt gegarandeerd en het morsen van stof en materiaal wordt geminimaliseerd.

Het volgende is het hart van de lijn: de vul- en weegunit . Dit is waar de magie gebeurt. De lijn maakt gebruik van geavanceerde sensoren en loadcellen om nauwkeurig de precieze hoeveelheid materiaal te meten die in de zak wordt gedoseerd. Of het nu gaat om een systeem met één uitloop of een complexere opstelling met meerdere uitlopen voor hogere snelheden, het weegproces staat voorop. Het zorgt voor productconsistentie, voorkomt onder- of overvulling en helpt bedrijven met uiterste nauwkeurigheid te voldoen aan wettelijke en contractuele gewichtsvereisten. Het geavanceerde besturingssysteem kan verschillende materialen verwerken, waarbij de stroomsnelheden en trillingen worden aangepast om het product te laten bezinken en een dichte, stabiele vulling te bereiken.

De onzichtbare details: van trillingen tot transport

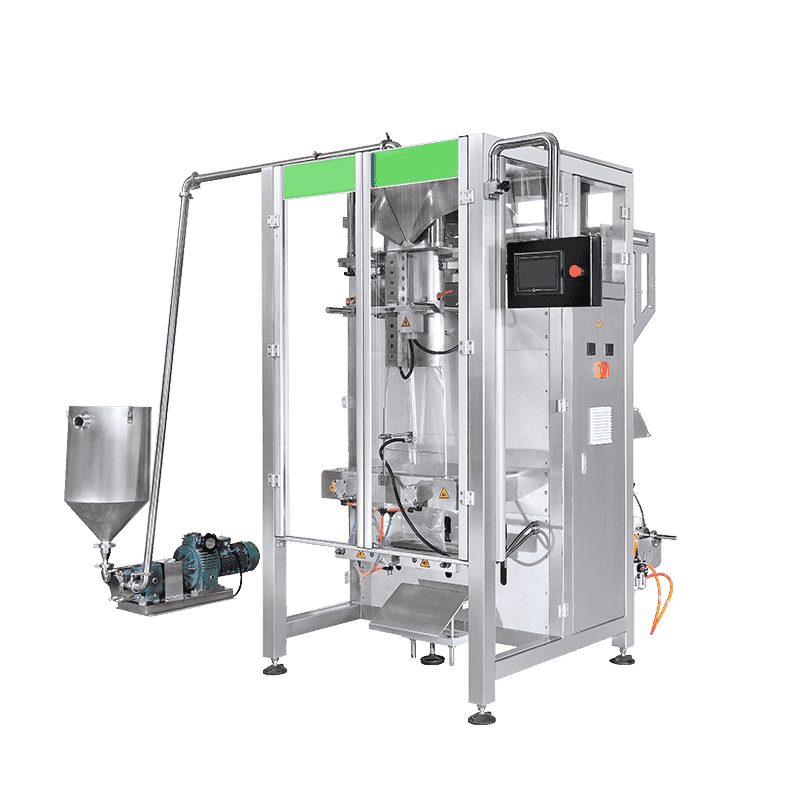

Een echt effectief Ton Bag-verpakkingsproductielijn bevat verschillende belangrijke kenmerken die verder gaan dan eenvoudig vullen. Een van de meest kritische is vibratie technologie . Terwijl het materiaal wordt afgegeven, zet een trilplatform of tafel onder de zak het product neer. Deze cruciale stap elimineert luchtbellen, comprimeert het materiaal en creëert een stabiele, vierkante zak die gemakkelijker te stapelen, op te slaan en te vervoeren is. Zonder de juiste trillingen zouden tassen ongelijkmatig, onstabiel en gevoeliger zijn voor schade tijdens het transport.

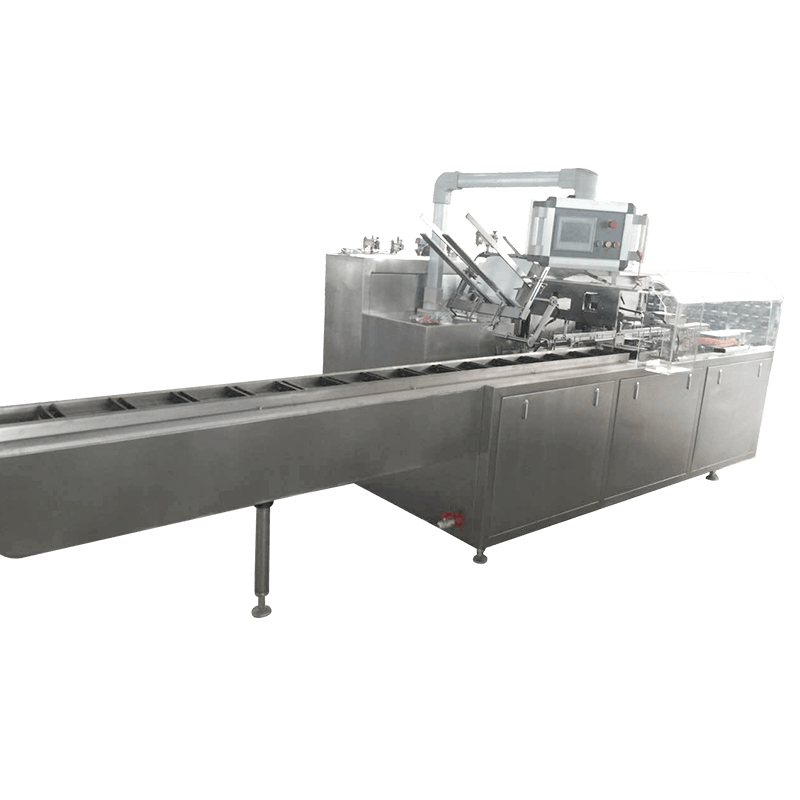

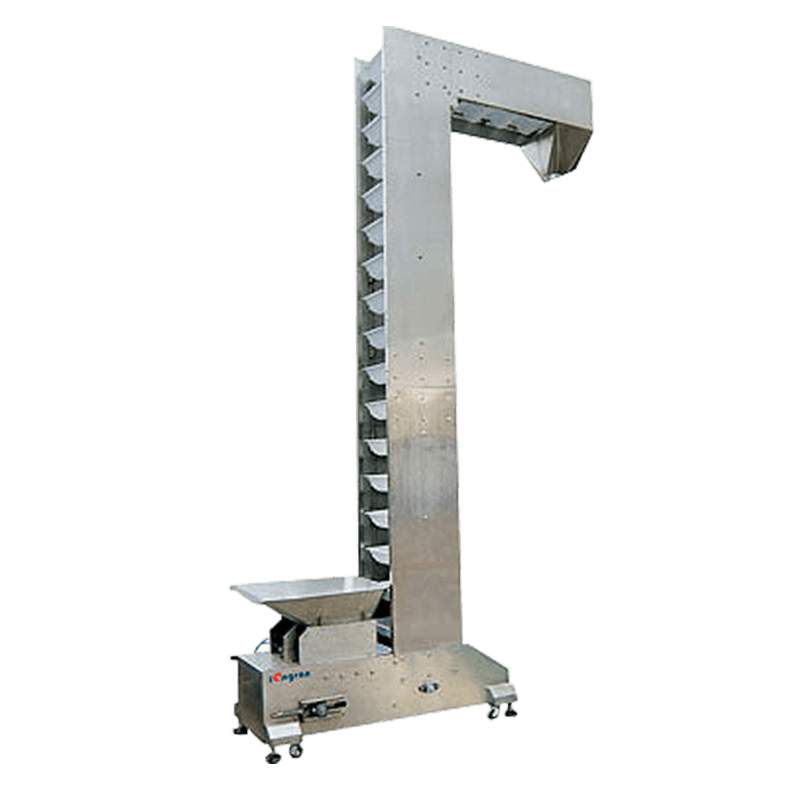

Eenmaal gevuld wordt de zak automatisch losgemaakt van de vulopening en naar de volgende fase verplaatst. Meestal gebeurt dit via een transportsysteem – hetzij een rollen- of bandtransporteur – die de zware zak naadloos naar het seal- of sluitstation transporteert. Het transportsysteem is niet alleen een transportmechanisme; het is een kritische schakel in de keten, die zorgt voor een continue stroom tassen en knelpunten voorkomt.

Veiligheid, veelzijdigheid en schaalbaarheid

De moderne Ton Bag-verpakkingsproductielijn is gebouwd met veiligheid als topprioriteit. Geautomatiseerde systemen verminderen aanzienlijk het risico op ongevallen die gepaard gaan met het tillen van zware zakken en het werken in stoffige omgevingen. Stofafzuigsystemen zijn rechtstreeks in de lijn geïntegreerd, waardoor deeltjes in de lucht bij de bron worden opgevangen en een schonere, gezondere werkruimte ontstaat. Noodstopknoppen, veiligheidssensoren en beschermkappen zijn standaardvoorzieningen, waardoor operators worden beschermd en naleving van de industriële veiligheidsvoorschriften wordt gegarandeerd.

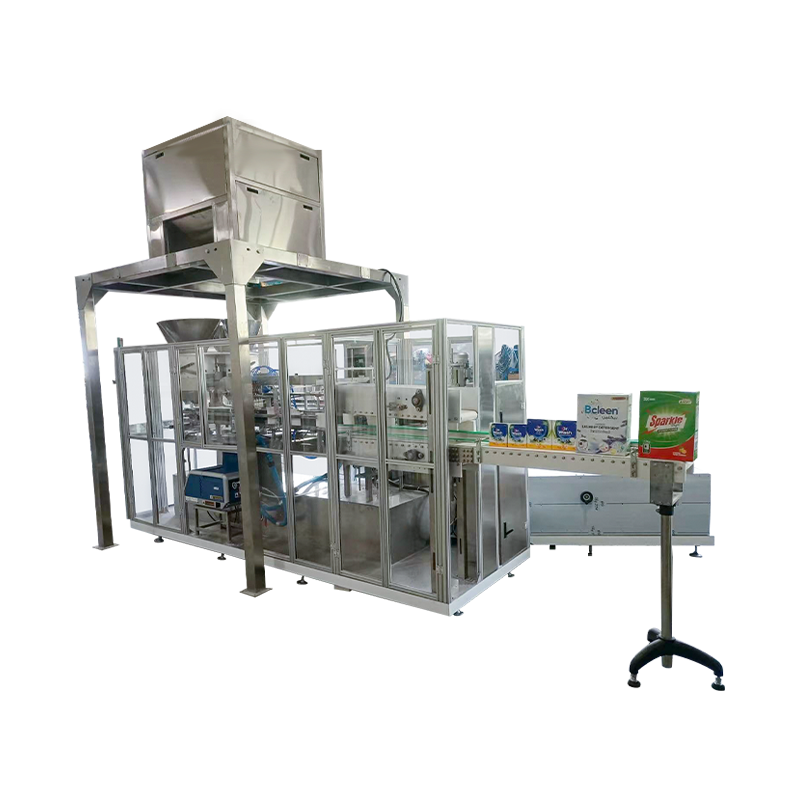

Bovendien zijn deze productielijnen ongelooflijk veelzijdig . Ze kunnen worden geconfigureerd voor de verwerking van een breed scala aan materialen, waaronder fijne poeders, korrelige producten, vlokken en pellets. Veel systemen zijn voorzien van instelbare parameters, waardoor snel kan worden gewisseld tussen verschillende zakformaten en materiaalsoorten. Dit aanpassingsvermogen maakt ze tot een waardevolle aanwinst voor bedrijven met diverse productlijnen.

De financiële en ecologische impact

Investeren in een Ton Bag-verpakkingsproductielijn levert aanzienlijke rendementen op. Het meest voor de hand liggende voordeel is de dramatische toename van het aantal productie snelheid . Wat ooit een team van werknemers uren kostte, kan nu in een fractie van de tijd worden voltooid met minimale menselijke tussenkomst. Deze verhoging van de efficiëntie vertaalt zich rechtstreeks in een hogere productie en een verbeterde winstgevendheid. De arbeidskosten worden verlaagd en het risico op menselijke fouten bij het wegen en hanteren wordt vrijwel geëlimineerd.

Vanuit milieuoogpunt vermindert de precisie van de geautomatiseerde lijn productverspilling. De nauwkeurige weging zorgt ervoor dat er geen materiaal onnodig wordt bijgevuld, waardoor waardevolle hulpbronnen worden bespaard. De stabiliteit van de gevulde zakken vermindert ook de kans op schade en morsen tijdens transport, waardoor afval en de impact op het milieu verder worden geminimaliseerd.

Concluderend: de Ton Bag-verpakkingsproductielijn is een bewijs van de kracht van automatisering en intelligente engineering. Het is meer dan een machine; het is een complete oplossing die elk aspect van het verpakken van bulkmateriaal verbetert. Door snelheid, nauwkeurigheid, veiligheid en veelzijdigheid te integreren, stelt het bedrijven in staat om met ongekende efficiëntie en betrouwbaarheid aan de eisen van een geglobaliseerde markt te voldoen.

Neem contact met ons op