Bij het ontwerp en het gebruik van poederverpakkingsmachines is de balans tussen nauwkeurigheid en snelheid een zeer belangrijk onderwerp, omdat deze twee factoren meestal tegenstrijdig zijn. Te hoge snelheid kan leiden tot verminderde nauwkeurigheid, terwijl een te hoge nauwkeurigheid de productie -efficiëntie kan verminderen. Om een evenwicht te bereiken tussen nauwkeurigheid en snelheid, is optimalisatie meestal vereist vanuit meerdere aspecten.

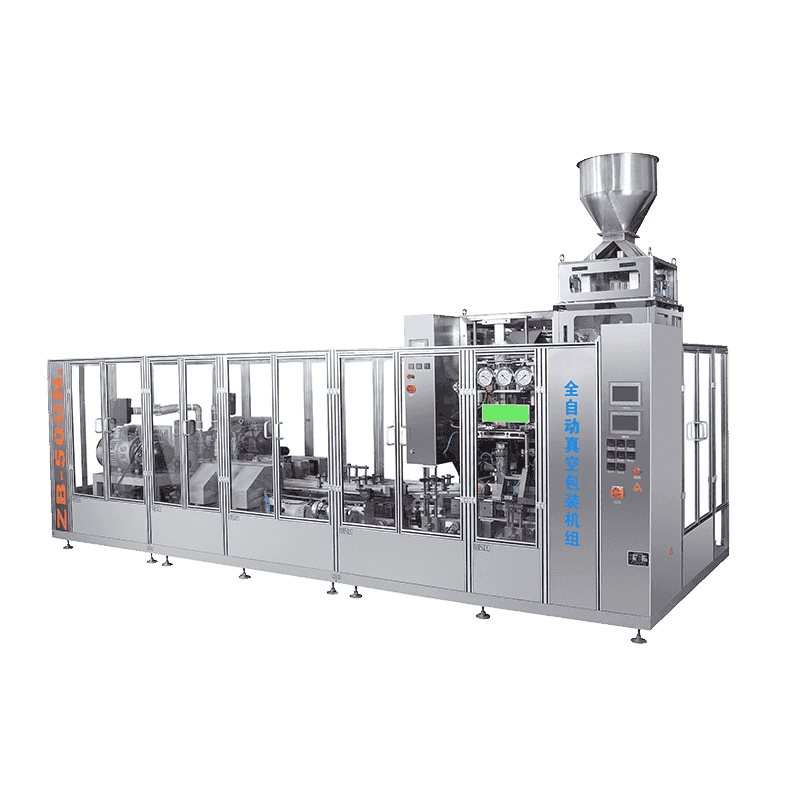

1. Geautomatiseerd besturingssysteem

Moderne poederverpakkingsmachines zijn meestal uitgerust met geavanceerde geautomatiseerde besturingssystemen (zoals PLC -systemen), die verschillende parameters in het verpakkingsproces in realtime kunnen controleren en aanpassen. Door middel van geautomatiseerde bediening kan de machine de productie -efficiëntie optimaliseren door de vulsnelheid en het vulvolume aan te passen en tegelijkertijd de nauwkeurigheid van de verpakking te waarborgen.

Intelligente monitoring: het vulvolume en het zakgewicht worden in realtime gevolgd door sensoren en het besturingssysteem zal zich aanpassen aan de feedbackinformatie om de balans tussen de nauwkeurigheid en snelheid van de verpakking te waarborgen.

Aanpassingsmechanisme: het besturingssysteem kan de snelheid en het vulvolume automatisch aanpassen volgens de werkelijke productiesituatie, zoals de gewichtafwijking van de zak, om de coördinatie van nauwkeurigheid en snelheid te waarborgen.

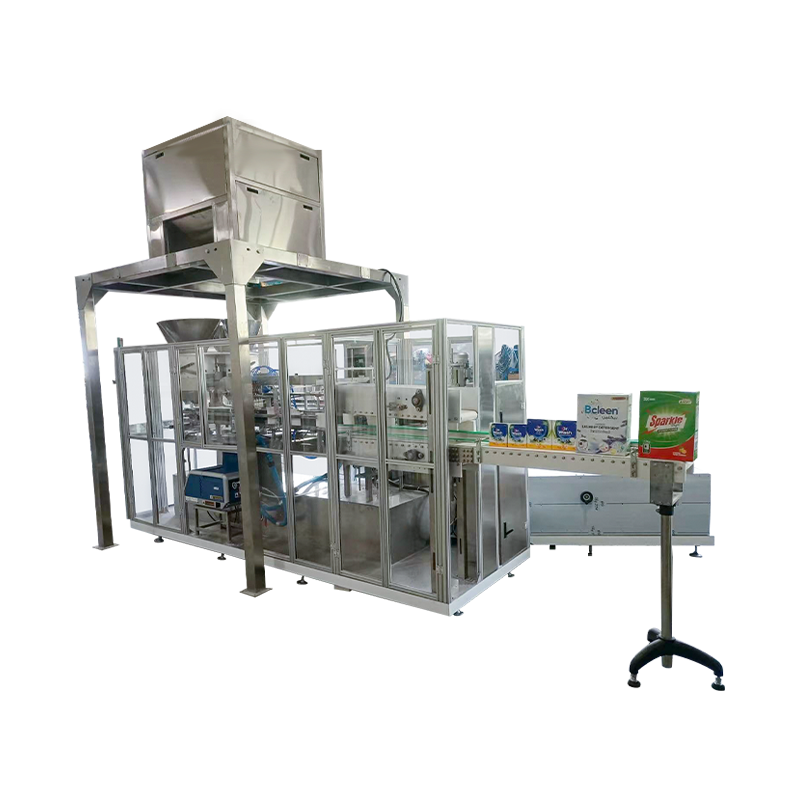

2. Multi-level meet- en precisiecontrole

Moderne poederverpakkingsmachines nemen meestal een multi-level meetsysteem aan, dat de snelheid verbetert en tegelijkertijd de nauwkeurigheid door meting en aanpassing in verschillende fasen waarborgt. Bijvoorbeeld:

Grove vulling en fijne vulling: gebruik eerst een groter stroomsnelheid voor grove vulling om het poeder snel in de verpakkingszak te vullen en vervolgens een fijnmetingsapparaat te verfijnen om de nauwkeurigheid te garanderen. Deze geënsceneerde meetmethode kan de algehele snelheid verhogen zonder de nauwkeurigheid op te offeren.

Feedbackbesturingssysteem: sensoren kunnen de hoeveelheid poeder in elke verpakkingszak detecteren. Als er een afwijking wordt gevonden, zal het systeem de machine -instellingen onmiddellijk aanpassen en fijne aanpassingen maken om de verpakkingsnauwkeurigheid van elke tas te waarborgen.

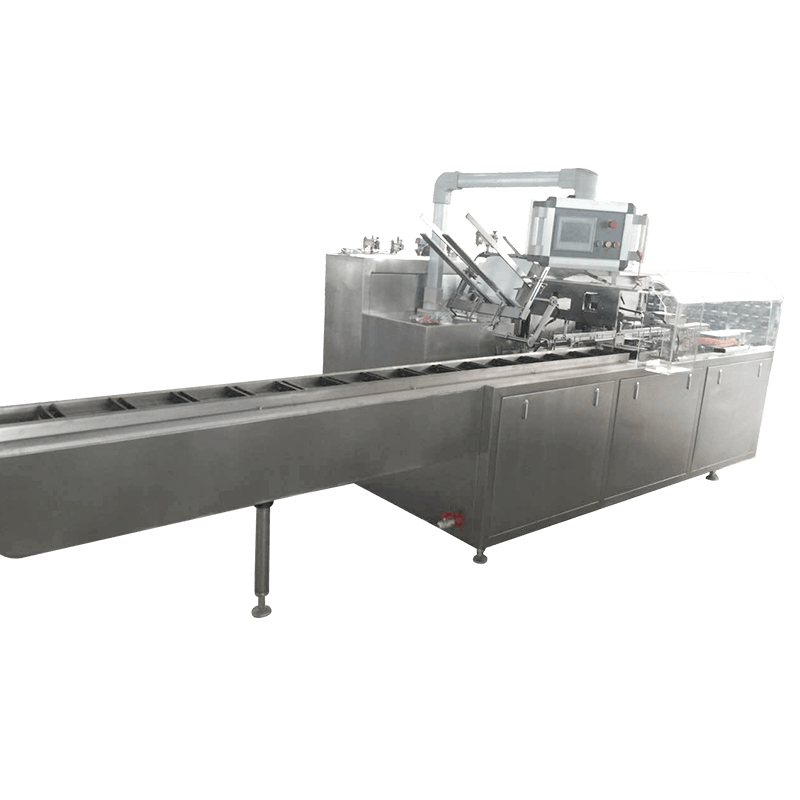

3. Hoge snelheid vulkop en precisiesensor

Poederverpakkingsmachines zijn vaak uitgerust met zeer efficiënte vulkoppen en precieze sensoren, die de verpakkingstaken in zeer korte tijd nauwkeurig kunnen voltooien.

Vulkopontwerp: het gebruik van efficiënt vulkopontwerp kan niet alleen snel vullen, maar ook nauwkeurig de hoeveelheid poeder in elke verpakkingszak regelen. Sommige vulkoppen zijn bijvoorbeeld uitgerust met trillings- of drukapparaten om de poeder gelijkmatig in de verpakkingszak te helpen, waardoor de nauwkeurigheid wordt verbeterd.

Intelligente sensorfeedback: sensoren kunnen het gewicht of het volume van het vullen in realtime volgen en snelle correcties aanbrengen voor kleine fouten in het verpakkingsproces, om het verlies van nauwkeurigheid te voorkomen en tegelijkertijd de productiesnelheid te waarborgen.

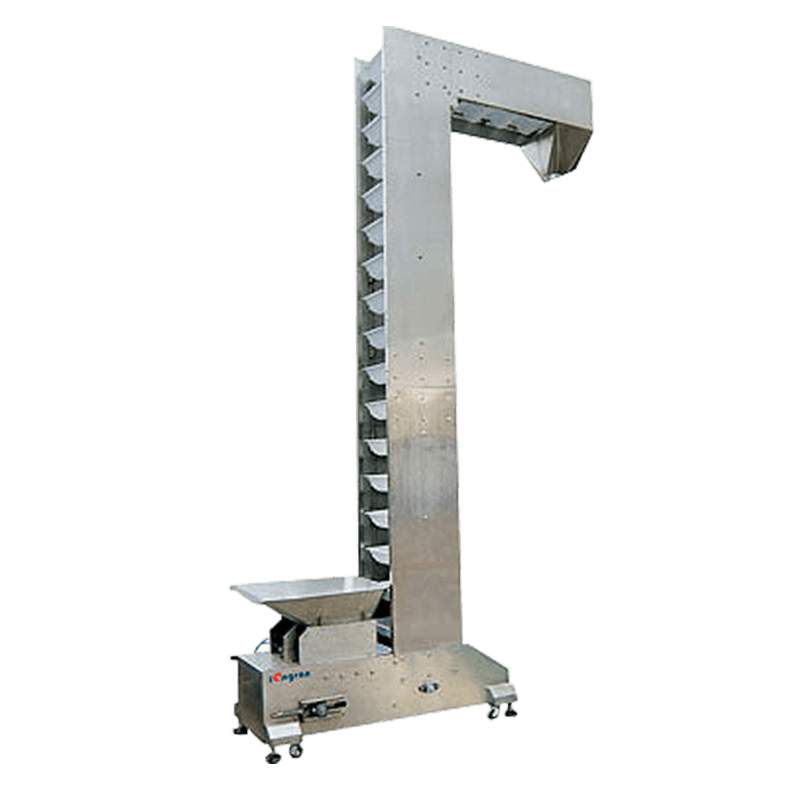

4. Optimaliseer de vloeibaarheid van materiaal

De vloeibaarheid van poeder heeft direct invloed op de vulnauwkeurigheid en snelheid. Als het poedermateriaal te plakkerig is of een slechte vloeibaarheid heeft, wordt de vulnauwkeurigheid verminderd en kan het vulproces traag zijn. Om de nauwkeurigheid te verbeteren met behoud van de snelheid, kunnen de volgende maatregelen worden genomen:

Verbeter de vloeibaarheid van poeder: de vloeibaarheid van het materiaal kan worden verbeterd door de deeltjesgrootte, de vochtigheid aan te passen of een stroommiddel toe te voegen, wat niet alleen de vulsnelheid kan verhogen, maar ook de nauwkeurigheid van elke zak met materiaal kan waarborgen.

Gebruik vibratie- of fluïdisatieapparaat: door technologieën zoals trillingsapparatuur of gefluïdiseerd bed te gebruiken om de vloeibaarheid van poeder te verbeteren, blokkade en condensatie te verminderen en ervoor te zorgen dat het materiaal gelijkmatig in de verpakkingszak kan stromen, waardoor de verpakkingsefficiëntie en nauwkeurigheid wordt verbeterd.

5. Mechanische structuur en aanpassing van de machine

Het mechanische structuurontwerp van de poederverpakkingsmachine speelt een sleutelrol in de balans tussen snelheid en nauwkeurigheid. De volgende zijn enkele veel voorkomende ontwerpstrategieën:

Combinatie van hoge snelheidsbeweging en fijne aanpassing: de snelle bewegingsonderdelen aangedreven door servomotoren worden gecombineerd met een nauwkeurig mechanisch transmissiesysteem om de vulnauwkeurigheid te garanderen met behoud van de snelle werking.

Regelmatige aanpassing en kalibratie: de verpakkingsmachine moet regelmatig worden gekalibreerd om de nauwkeurigheid van de vullende kop, het meetsysteem en de sensor te waarborgen. Als de nauwkeurigheid van de verpakkingsmachine afwijkt, kan de machine worden gecorrigeerd door handmatige of automatische aanpassing.

6. Optimale configuratie van verpakkingsmachine en productieomgeving

Onder verschillende productieomgevingen heeft de optimale configuratie van de verpakkingsmachine ook invloed op de balans tussen nauwkeurigheid en snelheid. In een vochtige omgeving of een hoge stofomgeving kan het poeder bijvoorbeeld vocht absorberen of statische elektriciteit genereren, wat de vloeibaarheid en de vulnauwkeurigheid beïnvloedt. Om deze problemen op te lossen, kunnen de volgende maatregelen worden genomen:

Ontveilingsapparatuur: uitgerust met een luchtdroogsysteem om ervoor te zorgen dat het poeder een passende vocht tijdens het verpakkingsproces handhaaft om de vloeibaarheid en nauwkeurigheid te verbeteren.

Statische bescherming: gebruik antistatische apparaten of selecteer geschikte verpakkingszakmaterialen om de impact van statische elektriciteit op poedervloeibaarheid en vulnauwkeurigheid te voorkomen.

7. Uitpassing van uitgebreide analyse en optimalisatie

Door het hele proces van het verpakken van de productie te analyseren, kan elke link van de productielijn worden geoptimaliseerd om de beste balans tussen nauwkeurigheid en snelheid te garanderen. Analyseer bijvoorbeeld de knelpunten van elke link, optimaliseer de instroom van materialen, vulsnelheid, afdichtingsproces, enz. Om een efficiënte werking van elke link te garanderen.

Balancingsnauwkeurigheid en snelheid is niet alleen afhankelijk van de optimalisatie van één aspect, maar integreert eerder meerdere technische middelen, apparatuurconfiguratie en operationele management. Door het automatische besturingssysteem goed te selecteren, koptedeld, materiaalbehandelingsmethode, enz. Met de vooruitgang van intelligente en geautomatiseerde technologie zal de balans tussen nauwkeurigheid en snelheid flexibeler en efficiënter worden.

Neem contact met ons op