De kernfuncties van een vulmachine begrijpen

In essentie is een vulmachine ontworpen om het proces van het doseren van een specifiek volume of gewicht aan product in een container te automatiseren. Of het nu gaat om waterdunne vloeistoffen, dikke pasta’s of korrelige poeders, het doel blijft hetzelfde: nauwkeurigheid en snelheid. Door af te stappen van handmatig schenken worden menselijke fouten verminderd, wordt morsen geëlimineerd en wordt gegarandeerd dat elke fles die uw vestiging verlaat, voldoet aan de wettelijke normen. Moderne apparatuur kan vaak naadloos worden geïntegreerd met transportsystemen, waardoor een hands-off aanpak mogelijk is die uw dagelijkse output aanzienlijk verhoogt.

Deze machines zorgen niet alleen voor 'dingen in een fles', maar verzorgen ook de logistiek van de containeroverslag. Ze gebruiken sensoren om vóór uitgifte te detecteren of er een fles aanwezig is, waardoor rommelige ongelukken worden voorkomen. Afhankelijk van uw branche (of het nu gaat om de voedingsmiddelen- en drankensector, de farmaceutische sector of de chemicaliënsector) zorgen de materialen die in de constructie van de machine worden gebruikt, zoals 316L roestvrij staal, ervoor dat het product niet verontreinigd blijft en dat de apparatuur gemakkelijk te reinigen is.

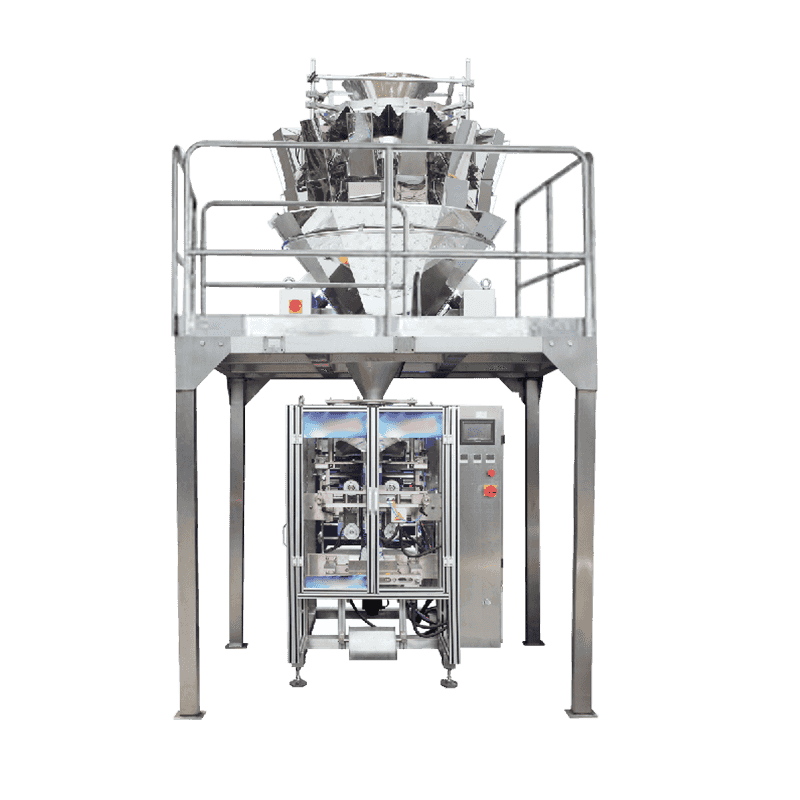

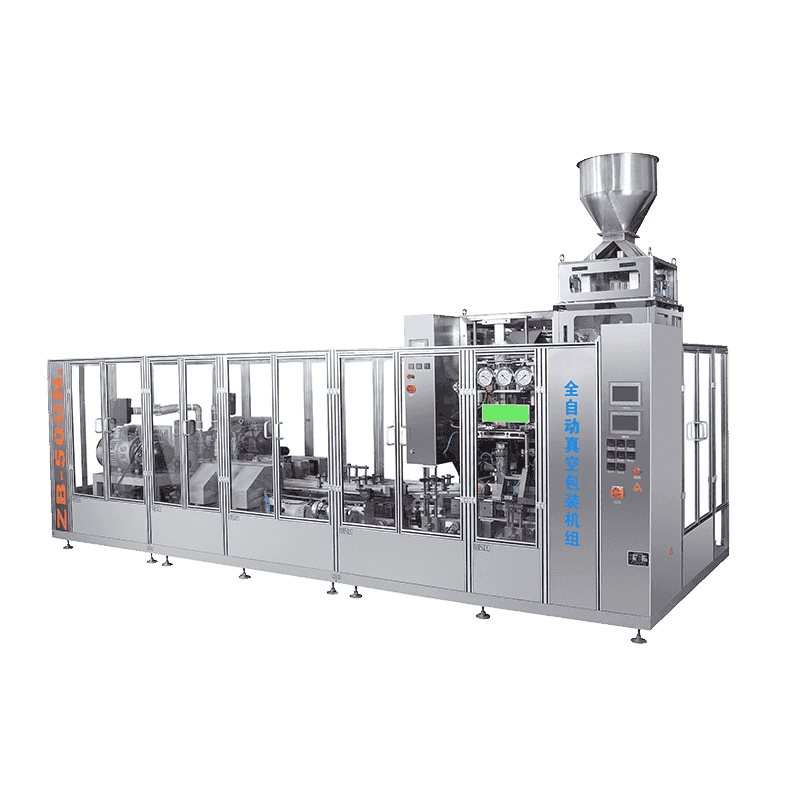

Veel voorkomende soorten vulapparatuur

Zuigervullers voor dikke producten

Zuigeraangedreven vulsystemen zijn de werkpaarden voor stroperige materialen zoals pindakaas, sauzen of zware crèmes. Ze werken door het product met behulp van een zuiger in een cilinder te trekken en het vervolgens in de container te duwen. Deze mechanische actie is ongelooflijk precies omdat het volume wordt bepaald door de slaglengte van de zuiger. Als u een consistente vulling nodig heeft voor producten die niet gemakkelijk vloeien onder invloed van de zwaartekracht, is dit meestal de beste technologie.

Zwaartekracht- en drukvullers

Voor dunne, vrij stromende vloeistoffen zoals water of ruitenreiniger zijn zwaartekrachtvullers vaak de meest kosteneffectieve oplossing. Deze machines houden het bulkproduct in een tank boven de vulkoppen en gebruiken eenvoudige zwaartekracht om de vloeistof te verplaatsen. Drukvullers gaan nog een stap verder door een pomp toe te voegen om de stroomsnelheid te verhogen, wat ideaal is voor productielijnen met grote volumes waar elke seconde telt.

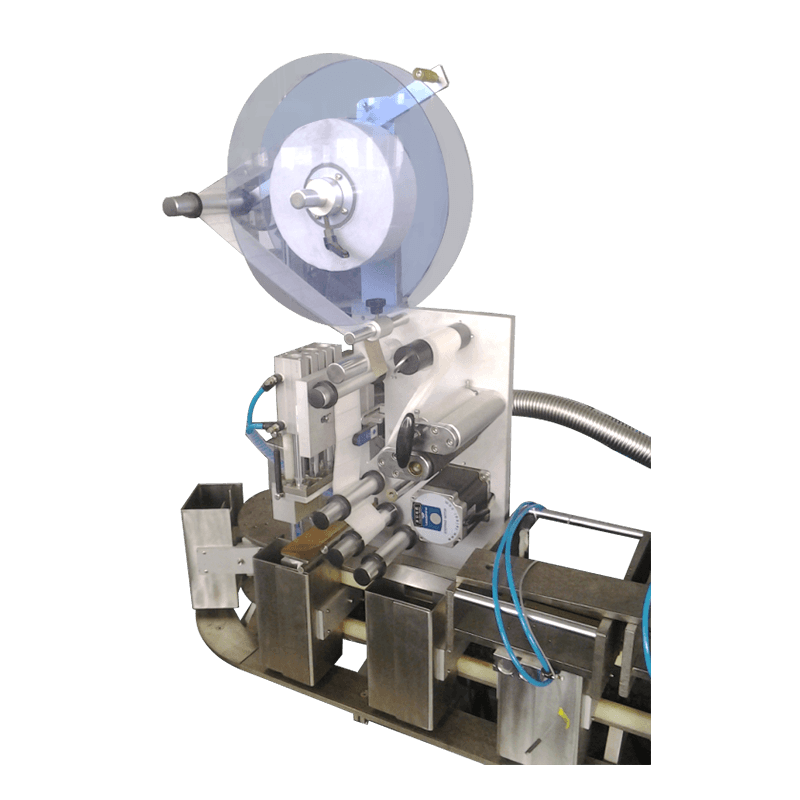

Vultechnologieën vergelijken

Het kiezen van de juiste vloeistof vulmachine hangt grotendeels af van de viscositeit van uw product en de door u gewenste nauwkeurigheid. De onderstaande tabel geeft een overzicht van de belangrijkste verschillen tussen de meest voorkomende opstellingen die tegenwoordig in de branche worden gebruikt.

| Machinetype | Beste voor | Belangrijkste voordeel |

| Overloopvuller | Dunne vloeistoffen | Zorgt voor een cosmetisch vulniveau |

| Zuigervuller | Pasta's en gels | Hoge volumetrische nauwkeurigheid |

| Nettoweegvuller | Hoogwaardige vloeistoffen | Elimineert het weggeven van producten |

| Peristaltische vulstof | Farmaceutisch/steriel | Geen kruisbesmetting |

Factoren waarmee u rekening moet houden voordat u tot aankoop overgaat

Voordat u in een nieuwe automatische vulmachine investeert, moet u uw specifieke productieomgeving evalueren. Een machine die voor een kleine ambachtelijke brouwerij werkt, zal waarschijnlijk falen in een snelle chemische fabriek. U moet rekening houden met de footprint van de machine, het gemak waarmee u kunt wisselen tussen verschillende flesgroottes en de reinigingsvereisten (CIP- of Clean-In-Place-systemen).

- Compatibiliteit van containers: Zorg ervoor dat de spuitmonden en grijpers uw specifieke flesvormen aankunnen, of deze nu van glas, PET of metaal zijn.

- Productiesnelheid: Bereken de benodigde flessen per minuut (BPM) om te bepalen hoeveel vulkoppen uw machine nodig heeft.

- Schaalbaarheid: Zoek naar modulaire ontwerpen waarmee u meer vulkoppen kunt toevoegen naarmate uw bedrijf groeit.

- Onderhoudsgemak: Kies machines met gereedschapsloze aanpassingsfuncties om de uitvaltijd tijdens smaak- of maatveranderingen tot een minimum te beperken.

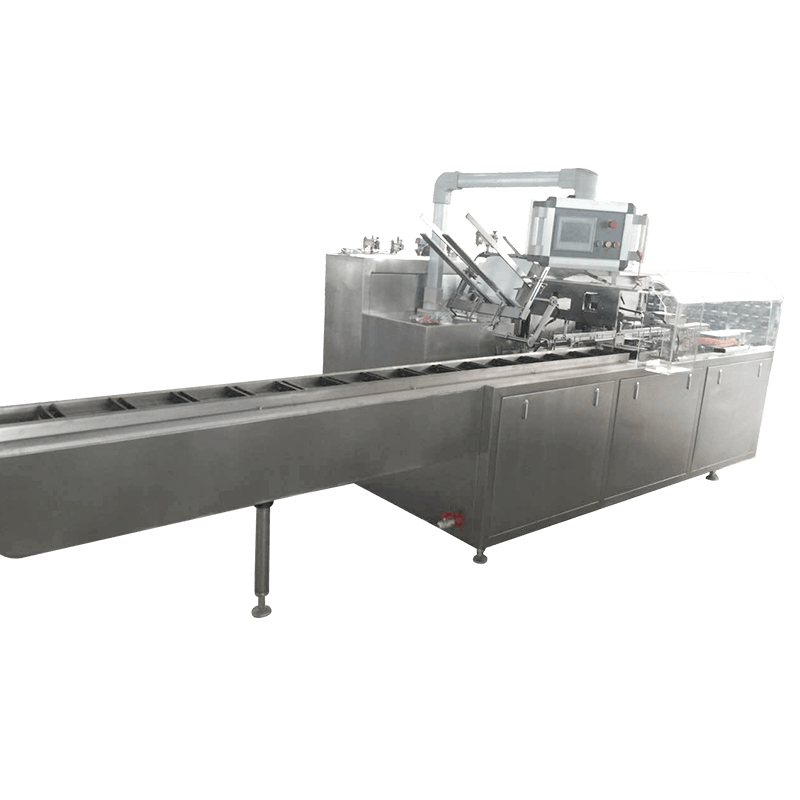

De voordelen van het upgraden naar automatische systemen

De overstap van handmatig of semi-automatisch afvullen naar een volledig geautomatiseerde afvulmachine biedt een enorm investeringsrendement. Het meest directe voordeel is de verlaging van de arbeidskosten, maar de langetermijnwinst komt voort uit productbesparingen. Handmatig vullen leidt vaak tot 'overvullen' om ervoor te zorgen dat klanten geen tekort komen, waardoor er duizenden eenheden geld worden verspild. Een geautomatiseerd systeem zorgt voor uiterste precisie, zodat u elke winstdaling kunt behouden.

Bovendien verbetert automatisering de veiligheid en ergonomie op de werkplek. Werknemers worden niet langer blootgesteld aan herhaalde belasting als gevolg van het handmatig afdekken of vullen, en in het geval van bijtende chemicaliën is het risico van onbedoeld contact vrijwel geëlimineerd. Door een gesloten systeem te creëren, behoudt u een schonere faciliteit en een eindproduct van hogere kwaliteit.

Neem contact met ons op